Die Vernetzung mit Peroxiden wie z. B. Dicumylperoxid ist bisher das einzigen Verfahren, mit dem sich vernetzte Rohre in größeren Abmessungen (Durchmesser von90mm bis 550mm) wirtschaftlich herstellen lassen. Da die Vernetzungsreaktionen bereits ganz bzw. teilweise in der Schmelze erfolgt, ist das Kristallisationsvermögen der Schmelze behindert.

Im Vergleich zu anderen Vernetzungsverfahren ist dadurch der Kristallinitätsgrad und damit die Dichte des vernetzten Rohres PE-Xa deutlich geringer als die des Basiskunststoffes Polyethylen PE.

| Dichte PE: | 0,955 g/cm³ |

| Dichte PE-Xa: | 0,933 bis 0,946 g/cm³ |

Dieser sogenannte „Density Drop" ist typisch für PE-Xa-Kunststoffrohre. Die geringere Dichte hat zur Folge, dass die hergestellten PE-Xa-Rohre im Vergleich zu PE noch flexibler sind.

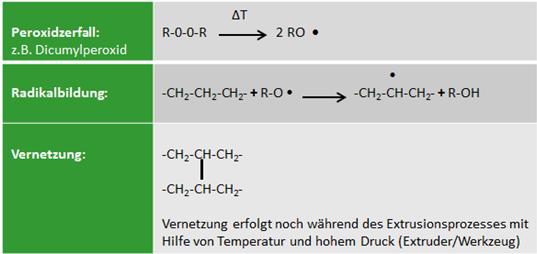

Mechanismus der Peroxidvernetzung

Der erste Schritt bei der Peroxidvernetzung (siehe Bild 1) ist der thermisch initiierte Zerfall von Peroxiden (wie z. B. Dicumylperoxid). Die dabei entstehenden Radikale RO • erzeugen in einer weiteren Reaktion Radikalstellen in der Polymerkette. Diese Radikalstellen rekombinieren und führen zur Quervernetzung der Ketten über C-C-Bindungen.

Für die Peroxidvernetzung eignen sich die hochmolekularen PE-Typen. Das Peroxid sowie die Stabilisatoren müssen dem hochmolekularen Polyethylen in einem vorgeschalteten Mischprozess zugegeben werden. Art und Menge des benötigten Peroxids sowie weiterer Additive hängen vom jeweiligen Herstellprozess, vom Basiskunststoff PE und der angestrebten Anwendung ab.

Wichtig ist darüber hinaus, dass die bei der Vernetzung entstehenden Peroxid-Zerfallsprodukte Auswirkungen sowohl auf die mechanischen als auch auf die organoleptischen Eigenschaften (Sinne und Organe berührend wie Geruch, Geschmack, Aussehen und Farbe) der Kunststoffrohre haben.

Der Mindestvernetzungsgrad nach DIN 16892 für PE-Xa-Kunststoffrohre beträgt 70 %.

Bild 1: Chemische Reaktion während der Peroxid-Vernetzung PE-Xa

Quelle: GERODUR MPM Kunststoffverarbeitung GmbH & Co.KG, Neustadt

Verfahren zur Herstellung peroxidisch vernetzter PE-Xa-Rohre

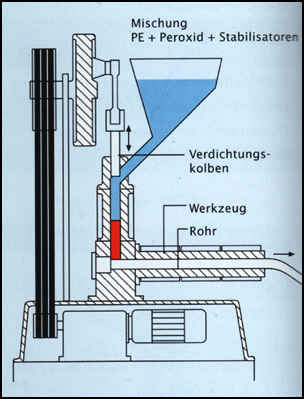

a) Das Engel-Verfahren

1967 entwickelte Thomas Engel das nach ihm benannte Verfahren zur Herstellung vernetzter Rohre. Die Mischung aus PE-HD, Peroxid und Stabilisatoren, wurde nicht mit den üblichen Schneckenextrudern sondern mit einem Ram-Extruder, einer Art Sinterpresse, verdichtet (siehe Bild 2), plastifiziert und zu einem Rohr geformt. Dazu sind erhebliche Pressdrücke bis zu 3000 bar erforderlich. Daher stammt auch die fälschliche Bezeichnung „hochdruckvernetzt", obwohl der Prozess der Vernetzung auch ohne Druck abläuft. Damit ist jedoch nicht unbedingt eine Abhängigkeit zur Qualität gegeben.

Der schematische Aufbau des Verfahrens ist in Bild 2 dargestellt. Zunächst verschließt der mit einer Feder vorgespannte linke Kolben den Auslass der Rohrdüse. Erst wenn der rechte Arbeitskolben den erforderlichen Druck aufgebaut hat, wird der federbelastete Kolben ausweichen und den Weg für die PE-Mischung zur Rohrdüse freigeben. Während des Arbeitshubes ist die Einlassöffnung für das Rohstoffgemisch durch den Arbeitskolben abgesperrt. Erst wenn er ganz zurückgezogen ist, kann erneut Material nachströmen. Während dieser Phase ist die Auslassöffnung durch den federbelasteten Kolben geschlossen. Die Düse ist mit Teflon überzogen, um ein „Anbacken" des plastifizierten PE zu verhindern und eine möglichst gleichmäßige Strömung über den Querschnitt zu erzielen. Die Vernetzung erfolgt unmittelbar nach der Formgebung in der Düse. Dazu wird die plastifizierte Mischung in kurzer Zeit auf ca. 30-50 cm Düsenlänge auf über 230°C erhitzt. Nach dem Austritt des noch weichen Rohres erfolgt die Abkühlung. Die Produktion erfolgt nicht kontinuierlich, sondern stoßweise. Die kleinen Körner des grießförmigen PE-Rohstoffes haben unterschiedliche Größen und Oberflächen. Damit sich das Peroxid nicht nur an der Oberfläche der Körner anlagert, kann die aufbereitete Mischung vorgelagert werden. Während der Lagerzeit kann sich das Peroxid verteilen und in das PE eindiffundieren. Da das Material, der Patentanmeldung entsprechend, nicht im Schneckenextruder aufgeschmolzen und homogenisiert, sondern mit einer Sinterpresse verdichtet und mehr oder weniger gemischt wird, besteht durchaus die Möglichkeit, dass partiell unterschiedliche Strukturen und Vernetzungsgrade auftreten bzw. die Stabilisatoren sich in Bereichen größerer Körner ansammeln, aber nicht weiter vordringen und die Alterungsstabilisierung zumindest partiell beeinflussen. Man kann sagen, dass diese Technik, als noch kein anderes Verfahren zur PE-X-Rohrherstellung existierte, die Möglichkeit geschaffen hat, überhaupt die Qualität von PE-X-Rohren zu überprüfen und zu bestätigen. Inzwischen wurde auch das peroxidische Verfahren weiterentwickelt, so dass nunmehr die Rohre in einem kontinuierlichen Extrusionsprozess hergestellt werden können.

Bild 2: Prinzip der Rohrextrusion nach dem Engel-Verfahren

Quelle: Technisches Handbuch Werkstoffe für die Rohrextrusion, LyondellBasell, Frankfurt/M.

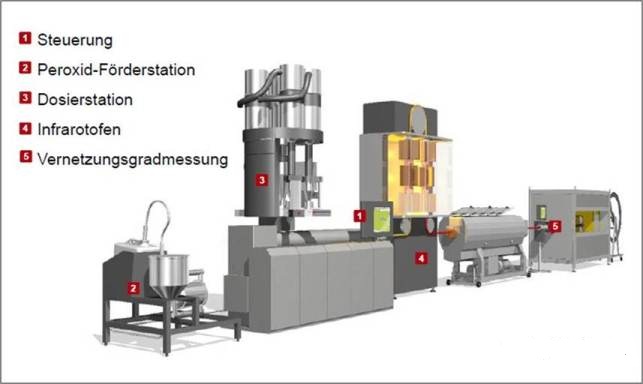

b) Extrusionsverfahren

Beim Extrusionsverfahren wird das grießförmige Polyethylen mit Stabilisatoren und Peroxid vermischt (warm oder kalt) und üblicherweise ca. 4 bis 12 h in Zwischenbehältern gelagert. In dieser Zeit kann das Peroxid in das Polyethylen eindiffundieren. Anschließend erfolgt die Rohrextrusion auf Einschnecken- oder Doppelschneckenextrudern. Idealerweise sollte die Vernetzung im Gegensatz zum Engel-Verfahren nicht schon im Extruder oder besser im Werkzeug stattfinden. Deshalb werden beim Extrusionsverfahren die Peroxide mit hoher thermischer Stabilität (Halbwertzeit) bevorzugt eingesetzt. Erst in einem nachgeschalteten Prozess werden die extrudierten Rohre vernetzt:

- In einer Wärmekammer bzw. in einem temperierten Salzbad oder

- mittels Infrarot-Strahlung, siehe Bild 3

und anschließend kalibriert.

Bild 3: PE-Xa Rohrextrusion mittels Infrarot-Strahlung mit PEXLINK-Steuerung

Quelle: iNOEX GmbH, Bad Oeynhausen