Bei der Herstellung von Bauteilen aus Glasfaserverstärkte Kunststoffe GFK im Wickelverfahren kann zwischen dem Verfahren mit kontinuierlicher Herstellung („Drostholm“-Verfahren) und dem Wickelverfahren auf einem Stahlzylinder (Kernwickelverfahren) unterschieden werden.

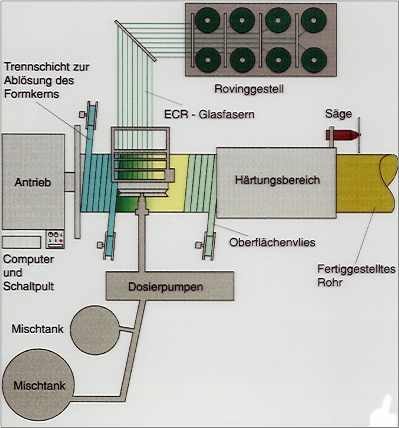

Bild 1: Verfahrensprinzip - Wickelverfahren für die Rohrherstellung aus GFK

Quelle: Amiblu Germany GmbH, Mochau

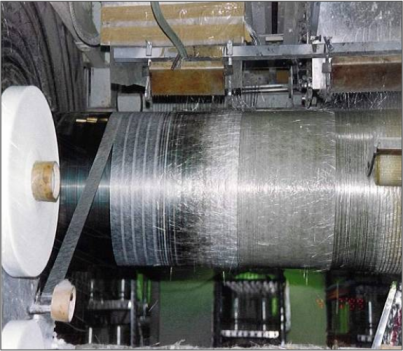

Bild 2: Fertigung der inneren Schutzschicht des GFK Rohres

Quelle: Amiblu Germany GmbH, Mochau

Die Rohre werden beim kontinuierlichen Wickelverfahren in einem Endlos-Prozess auf einer sich ständig drehenden Welle mit einem sich nach vorn schiebenden Stahlkern produziert. Das kontinuierliche Wickelverfahren erlaubt den Einsatz von Endlosfasern in Umfangsrichtung. Bei Druckrohren oder in erdverlegten Leitungen treten die größten Beanspruchungen in dieser Richtung auf. Das Einbringen von Glasfasern in Umfangsrichtung ermöglicht die Produktion eines qualitativ hochwertigeren Rohres bei geringeren Kosten. Durch den Einsatz dieser speziell entwickelten Technologie wird ein sehr kompakter Verbundwerkstoff geschaffen, der die positiven Eigenschaften seiner drei Ausgangsstoffe (siehe Bild Werkstoff) in sich vereint. Geschnittene- und Endlosglasfasern sorgen im Verbund für hohe Ringsteifigkeiten und erzielen somit große axiale Festigkeiten. Zur weiteren Erhöhung der Steifigkeit wird die Wandstärke durch eine Quarzsandverstärkung nahe der neutralen Achse im Kern vergrößert. Mit dem Harz-Doppelbeschickungssystem (Flowtite) ist es möglich, spezielle resistente, innere Harzschichten für korrosionsgefährdete Anwendungen einzubringen, während die Strukturschichten und äußeren Bereiche in kostengünstigerem Reaktionsharz ausgeführt werden.

Aufgrund der Vorteile des Wickelprozesses können Materialien wie Glasfaser- oder Polyestervliese zur Verbesserung der Abriebfestigkeit sowie der Rohroberfläche eingesetzt werden.

Die Endlosfaser-Wickelmaschine besteht aus einem kontinuierlichen Stahlband auf einer Spindel aus Stäben, die zu einem Zylinder verbunden sind.

Wenn sich die Spindel dreht, zieht die Reibung das Stahlband straff und Rollenlager erlauben eine axiale Bewegung, sodass sich der gesamte Mantel spindelförmig kontinuierlich nach vorn bis zur Rückführung bewegt. Während sich der Formkern bewegt, werden die Ausgangsstoffe, präzise dosiert, aufgebracht. Elektronische Sensoren sorgen für eine ständige Rückmeldung der Produktionsparameter, sodass die verschiedenen Beschickungssysteme stets die richtige Menge an Material aufbringen. Dies stellt während der laufenden Produktion sicher, dass die notwendige Menge an Material zum Aufbau der Schichten kontinuierlich aufgebracht wird. Zuerst die Trennfolie, gefolgt von unterschiedlichen Glasfasermaterialien, eingebettet von einer Polyesterharzmatrix. Die Strukturschichten enthalten nur Glas und Harz, während der Kern reinen Quarzsand und geschnittene Glasfaser enthält. Das Rohr entsteht durch das permanente Aufbringen der Ausgangsmaterialien auf dem fortlaufenden Wickelkern.

Nachdem das Rohr auf dem Wickelkern hergestellt wurde und ausgehärtet ist, wird es auf die erforderliche Länge gesägt. Die Rohrenden werden danach kalibriert, um passgenau die Kupplungen aufnehmen zu können.

|

|

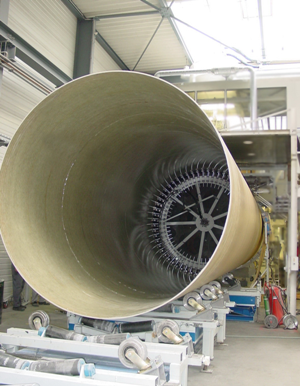

Bilder 3 + 4: Kontinuierliche GFK-Rohrfertigung - Wickelverfahren

Quelle: Amiblu Germany GmbH, Mochau