Mechanismus der Silanvernetzung

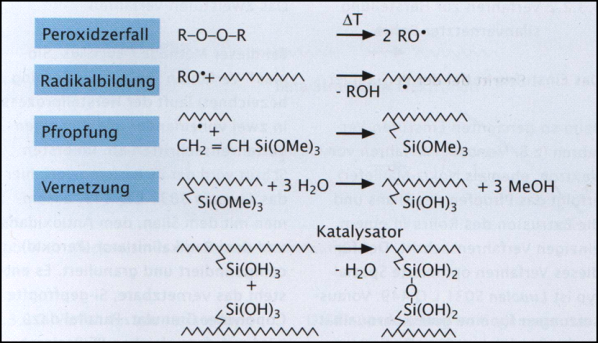

Bei der Silanvernetzung müssen in einem ersten Schritt die Silanmoleküle (siehe Bild 2), über die letztendlich die Kettenverknüpfung erfolgen soll, auf die Polyethylen-Ketten aufgepropft werden.

Damit unterscheidet sich die Silanvernetzung erheblich von der Peroxidvernetzung und Strahlenvernetzung. Zum Aufpfropfen der aktiven Stellen erzeugen Radikalinitiatoren (Peroxide) primäre Radikalstellen in der Polymerkette (siehe Bild 1 - "Strahlenvernetzung PE-Xc"). An diese lagern sich in einem zweiten Schritt die Silanmoleküle (Vinyltrialkoxysilane, z. B. VTMO = Vinlytrimethoxysilan) an. Die eigentliche Vernetzung erfolgt dann in einem nachgeschalteten Prozess unter Anwesenheit von H2O über die Reaktion der Silane zu Si-O-Si - Brücken. Damit diese Polykondensationsreaktionen in vertretbaren Zeiten stattfindet, sind Temperaturen > 80°C sowie die Anwesenheit eines entsprechenden Vernetzungskatalysators nötig (wie beispielsweise DOTL = Dioctyzinndilaurat). In der Praxis erfolgt die Vernetzung der Kunststoffrohre im heißem Wasser oder Dampf bei 80 bis 95°C. Bei einem Kunststoffrohr mit 2-3 mm Wanddicke beispielsweise ist die Vernetzung nach ca. 4 bis 8 Stunden abgeschlossen. Da die Vernetzung nicht in der Schmelze erfolgt, bleibt die Dichte im Vergleich zum Polyethylen nahezu unverändert. Der Mindestvernetzungsgrad nach DIN 16892 für PE-Xb-Rohre beträgt 65 %.

Ein Vorteil diese Verfahrens liegt darin, dass man weitgehend auf konventionelle Maschinentechnik und Standard-Extrusionswerkzeuge zurückgreifen kann. Jedoch sind bei diesem Verfahren die Rohrwandstärken, die vernetzt werden können, sehr stark begrenzt. Denn durch die der Extrusion nachgeschalteten Vernetzung durch Wasser oder Wasserdampf können nur oberflächennahe Schichten vernetzt werden. Ebenso nachteilig ist der zeitintensive Vernetzungsprozess. Die Lagerung zur Vernetzung der PE-Xb-Kunststoffrohre erfordert entsprechend große räumliche Kapazitäten und sehr viel Wärmeenergie.

Außerdem ist - anders als bei der Peroxidvernetzung – das für den Verarbeitungsprozess zulässige Temperaturintervall größer. Ein Problem bei der Silanvernetzung ist, neben dem Umgang mit den unkritischen Substanzen Silan und Peroxid, die bei der Vernetzungsreaktion entstehenden Neben- und Zerfallsprodukte, die sich negativ auf die organoleptischen Eigenschaften der Kunststoffrohre (Sinne und Organe berührend wie Geruch, Geschmack, Aussehen und Farbe) auswirken können. Wie auch bei der Peroxidvernetzung hängt die Rezeptur, d.h. der Silantyp, das Peroxid, der Katalysator und die Stabilisatoren vom Basiswerkstoff Polyethylen sowie der angestrebten Anwendung ab.

Bild 1: Monosilan SiH4

Bild 2: Mechanismus der PE-Xb-Rohrextrusion mittels Silanvernetzung

Quelle: Technisches Handbuch - Werkstoffe der Rohrextrusion, LyondellBasell, Frankfurt/M.

Verfahren zur Herstellung silanvernetzter Kunststoffrohre

a) Das Einstufen-Verfahren

Beim sogenannten Einstufen-Verfahren (z. B. Monosil®-Verfahren von Nextron) erfolgt das Pfropfen des Silans und die Extrusion des Kunststoffrohres in einem einzigen Verfahrensschritt. Voraussetzungen für eine gute Rohrqualität sind eine gleichmäßige Dosierung und eine homogene Verteilung der Additive vor bzw. während der Extrusion. Speziell für diesen Prozess konzipierte Extrusionsanlagen inklusive der notwendigen Dosier- und Mischaggregate werden von verschiedenen Maschinenherstellern angeboten.

b) Das Zweistufen-Verfahren

Bei dieser Methode (auch als „Sioplas®-Verfahren nach DOW Corning bezeichnet) läuft der Herstellprozess in zwei voneinander unabhängigen Verfahrensschritten ab. Im ersten Schritt wird der Basisrohstoff PE zusammen mit Silan, dem Antioxidanz und dem Radikalinitiator (Peroxid) compoundiert und granuliert. Es entsteht das vernetzbare, Si-gepropfte Copolymer-Granulat. Parallel dazu wird aus dem gleichen Basisrohstoff PE unter Zugabe des Katalysators, der Stabilisatoren und der übrigen Additive ein Katlysator-Masterbatch hergestellt. Die eigentliche Rohrextrusion erfolgt in einem separaten zweiten Schritt. Dazu werden die beiden Komponenten, gepropftes Silancompound bzw. Katalysator-Masterbatch – i. d. R. im Verhältnis 95 % : 5 % - auf der Extrusionsanlage unmittelbar vor der Verarbeitung gemischt und zu einem Rohr extrudiert.

Die Vernetzung erfolgt wie im Wasser- oder Dampfbad. Der wesentliche Vorteil des Zweistufen-Verfahrens ist, dass die Rohrextrusion auf konventionellen Einschneckenextrudern erfolgen kann und vom Rohrhersteller kein spezielles Know-how erfordert, wie beispielsweise bei der Peroxidvernetzung oder beim Einstufenverfahren. Silancompounds und Katalysator-Masterbatches werden von verschiedenen Compoundherstellern angeboten.