Kleben von Kunststoffen („Kaltverschweißen" oder „Lösungsmittel-Klebverbindungen")

Definition

Klebverbindungen sind im Gegensatz zu Steckverbindungen längskraftschlüssige Verbindungen. Die Klebverbindung von Kunststoffrohren (insbesondere aus PVC-U, PVC-C, ABS, GFK) bei Umgebungstemperatur bezeichnet man zwar häufig auch als „Kaltverschweißen". Die korrekte Bezeichnung für dieses auf gänzlich anderer physikalischen Grundlage beruhende Verfahren ist jedoch Quellschweißen, weil hierbei die Kunststoffpolymere unter Zuhilfenahme eines flüssigen Schweißmittels (wie z. B. Tetrahydrofuran, wird als Lösungsmittel für PVC-U, PVC-C, ABS und Klebstoffe verwendet) an der benetzten Grenzfläche „aufgequollen" werden. Die Herstellung von Lösungsmittel-Klebverbindungen setzt ausreichende Fachkenntnisse voraus, die in geeigneten Schulungskursen der KRV-Mitgliedsunternehmen (Rohrhersteller wie z. B. bei Georg Fischer GmbH) erworben werden können.

Werkzeuge und Zubehör

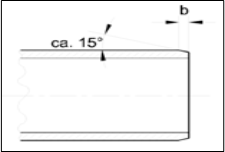

|

Bild 1: Hilfsmittel zum Kleben Quelle: Georg Fischer GmbH, Albershausen |

Der Klebstoff Tangit für PVC-U (siehe Sicherheits-Datenblatt www.sdb.henkel.de/index.cfm) enthält gelöstes PVC-U mit einem freien Vinylchlorid-Anteil. Für die Klebung werden beispielsweise folgende Lösemittel verwendet:

Der Reiniger basiert auf Aceton (AC) und Tetrahydrofuran (THF). |

Bild 2: Tangit Klebstoff für PVC-U |

Kleben von PVC-U-Kunststoffrohren

Vorbereitungsarbeiten

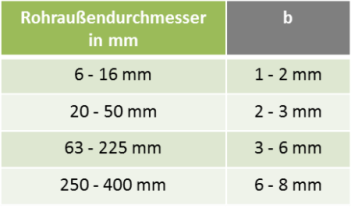

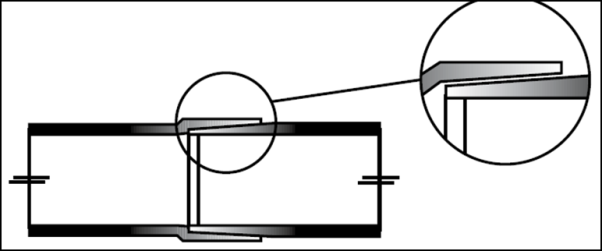

Die Rohre müssen rechtwinklig abgetrennt sein, die Rohrenden werden innen entgratet und außen ca. 15 Grad mit Anschräggerät leicht angeschrägt (s. Tabelle 1/ Maßzeichnung). Nur dann ist eine optimale Klebverbindung möglich.

Wichtig: Ein gut angefastes Rohrende verhindert beim Zusammenschieben von Rohr und Fitting das Wegschieben der Klebstoffschicht.

Hinweis: Vor dem Kleben Zunächst Rohrende und Rohrmuffe trocken zusammenstecken, um die Toleranzen zu prüfen.

|

|

Tabelle 1: Entgratungslängen bei angeschrägten Rohrenden

Quelle: Georg Fischer GmbH, Albershausen

|

Bild 3: Zuschneidern der Rohre |

Bild 4: Anschrägen der Rohre |

Die Klebflächen (Rohrende außen, Muffe innen) sind zunächst von grobem Schmutz zu säubern. Anschließend wird die Einstecktiefe (Muffen-Innenlänge messen) am Rohrende mittels Stift markiert, damit der erforderliche Klebstoffauftrag und das vollständige Einschieben des Rohres kontrolliert werden kann.

Hinweis: Wenn Rohraußendurchmesser und Muffeninnendurchmesser entgegengesetzt liegende Toleranzen aufweisen, lassen sich die Kunststoffohre trocken nicht in die Rohr- bzw. Fittingsmuffe einschieben. Erst nach dem Klebstoffauftrag ist das möglich.

Bild 5: Kontrolle der Fließfähigkeit des Klebstoffes

Quelle: Georg Fischer GmbH, Albershausen

Der Tangit PVC-U-Klebstoff (Henkel) wird gebrauchsfertig geliefert. Vor Gebrauch gut umrühren! Klebstoff richtiger Konsistenz läuft an einem schräg gehaltenen Stab fahnenartig ab (s. Bild 5). Klebstoff, der diese Bedingung nicht mehr erfüllt, ist unbrauchbar. Und deshalb umweltgerecht zu entsorgen. Ein Verdünnen des Klebstoffes ist unzulässig. Detaillierte Informationen entnehmen Sie bitte den Sicherheitsdatenblättern (s. www.sdb.henkel.de/index.cfm) . Klebstoff und Reiniger kühl und trocken lagern (5 bis 35°C)! Klebstoff und Reiniger sind unter diesen Bedingungen ca. 24 Monate haltbar ab Abfülldatum.

Ausführung der Klebung

Bei der Feinreinigung werden Rohrende außen und Fittingsmuffe innen mit Tangit-Reiniger und Papier zunächst gründlich gereinigt. Dabei für jedes Formteil stets neues Papier verwenden, siehe Bild. Mögliches vorhandenes Kondenswasser muss entfernt werden.

Wichtig: Rohrende und Fittingsmuffe müssen trocken, fett- und schmutzfrei sein und dürfen nach der Reinigung nicht mehr mit der Hand berührt werden.

PVC-U Kunststoffrohre können eine wachsähnliche Oberfläche aufweisen. Bei diesen führt nur ein wiederholtes Reinigen bis zum sichtbaren Mattwerden der Rohroberfläche zu einer einwandfreien Verklebung.

Im größeren Dimensionsbereich ab d250 – 400 kann im Einzelfall eine mechanische Bearbeitung der Rohroberfläche notwendig werden. Ein Indiz für eine zu erwartende ungenügende Klebqualität ist eine fehlende oder unzureichende Anlösung der Fügeteile nach der Feinreinigung ("Fingernagelprobe"). Dann sind die Klebflächen mit Schmirgelleinen der Körnung 80 oder feiner, unter Beachtung der max. zulässigen Spalte, gleichmäßig aufzurauen. Das Kleben sollte bei Verarbeitungstemperaturen zwischen 5°C und 40°C erfolgen.

Bei Abweichungen sind die folgenden Schutzmaßnahmen zu beachten:

-

Bei tieferen Temperaturen muss evtl. vorhandenes Kondenswasser oder Eiswasser entfernt werden, z. B. mittels Warmluft.

-

Klebstoff und Reiniger zuvor bei Raumtemperatur lagern.

-

Bei höheren Temperaturen Klebbereich vor direkter Sonnenbestrahlung schützen, sonst erfolgt eine ungleichmäßige Erwärmung → Verkürzung der offenen Kleberzeit.

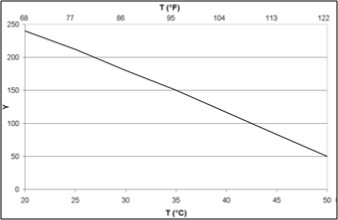

Durch das schnelle Abbinden des Klebstoffes muss das Zusammenschieben der Teile innerhalb der offenen Zeit vom Beginn des Klebstoffauftrages an erfolgt sein. Die offene Zeit von PVC-U-Klebstoff ist abhängig von der Umgebungstemperatur und der Filmdicke des Klebstoffes (s. Bild 7).

|

Bild 6: Reinigen von Rohrende und Fittingsmuffe |

Bild 7: (T Temperatur in °C, °F), (Y = offene Zeit [sec]) |

Zuerst Fittingsmuffe normal, dann Rohrende dicker als die Fittingsmuffe unter kräftigem Pinseldruck gleichmäßig mit Tangit-Klebstoff bestreichen bzw. einmassieren. Dabei Pinsel in axialer Richtung führen. Der Pinsel muss reichlich mit Klebstoff getränkt sein, damit auf beiden Klebflächen eine geschlossene, glatte Klebstoffschicht von gleichmäßiger Dicke entsteht. Überschüssigen Klebstoff sofort mit Papier entfernen.

Dimensionsbereich d16 bis d75

1. Klebstoff auftragen

Die Klebverbindungen können von einer Person hergestellt werden.

2. Fügen

Nach dem Klebstoffauftrag Rohr und Fitting ohne Verdrehen sofort bis zum Anschlag bzw. zur Markierung zusammenschieben und ausrichten. Darauf achten, dass der Abgang des Fittings in der richtigen Lage ist. In dieser Lage kurze Zeit festhalten, bis der Klebstoff angezogen hat.

3. Wartezeiten zwischen den Klebungen

Vor der nächsten Verbindung sind 5 Minuten Wartezeit einzuhalten, bei Temperaturen unter 10°C verlängert sich die Wartezeit auf 15 Minuten.

Bild 8: Klebstoffauftrag auf Fittingsmuffe

Quelle: Georg Fischer GmbH, Albershausen

Bild 9: Klebstoffdose mit Verschluss während Arbeitspausen

Quelle: Georg Fischer GmbH, Albershausen

Dimensionsbereich d90 bis d225

1. Klebstoff auftragen

Je eine Person sollte gleichzeitig Fittingsmuffe und Rohrende mit Klebstoff bestreichen, da sonst die offene Zeit des Klebstoffes nicht einzuhalten ist.

2. Fügen

Nach dem Klebstoffauftrag Rohr und Fitting ohne Verdrehen sofort bis zum Anschlag bzw. zur Markierung zusammenschieben und ausrichten. Darauf achten, dass der Abgang des Fittings in der richtigen Lage ist. In dieser Lage kurze Zeit festhalten, bis der Klebstoff angezogen hat.

3. Wartezeiten zwischen den Klebungen

Vor der nächsten Verbindung sind 5 Minuten Wartezeit einzuhalten, bei Temperaturen unter 10°C verlängert sich die Wartezeit auf 15 Minuten.

Dimensionsbereich d250 bis d400

1. Klebstoff auftragen

Abweichend von der üblichen Klebstoffauftragsweise wird der Klebstoff aus der Dose auf die Klebflächen mittig ausgeschüttet, zunächst radial mit einem Flachpinsel verteilt und anschließend vollflächig axial über die Klebflächen verteilt, wobei eine gleichmäßige, geschlossene den größeren Toleranzen entsprechende Schichtdicke vorliegen muss. In den Fitting Tangit dünner als auf dem Rohrende auftragen. Die Klebarbeiten in diesen Dimensionsbereichen sind von mindestens 2 Personen auszuführen. Die Mindestfilmstärke im Fittingbereich beträgt 1 mm, auf dem Rohrende Tangit satt auftragen.

2. Fügen

Nach dem Klebstoffauftrag Rohr und Fitting mit 3 – 4 Personen ohne Verdrehen langsam bis zum Anschlag bzw. zur Markierung zusammenschieben und ausrichten. Darauf achten, dass der Abgang des Fittings in der richtigen Lage ist. In dieser Lage die Verbindung 1 Minute fixieren.

3. Wartezeiten zwischen den Klebungen

Vor der nächsten Verbindung sind 15 Minuten Wartezeit einzuhalten, bei Temperaturen unter 10°C verlängert sich die Wartezeit auf 30 Minuten.

Ein Klebstoffwulst an der Außenseite und ein kleiner geschlossener Klebstoffring im Rohrinnern zeigt an, dass vollflächig geklebt wurde. Am Pinsel haftender, eingedickter Klebstoff mit trockenem Papier abstreifen und anschließend den Pinsel mit Reiniger durchspülen. Vor der Wiederverwendung müssen gereinigte Pinsel handtrocken sein (ausschlagen). Um das Verdunsten des Lösungsmittels (Eintrocknen des Klebstoffes) zu vermeiden, soll die Klebstoffdose in Arbeitspausen verschlossen werden. Dazu kann die Pinselkappe verwendet werden, die ein Verbleiben des Pinsels in der Klebstoffdose zulässt. Da Klebstoff und Reiniger PVC-U anlösen, dürfen Rohre oder Fittings nicht in verschüttete oder am Papier haftende Klebstoffreste gelegt oder damit in Berührung gebracht werden. Während des Trocknungsvorgangs sollen geklebte Leitungen nicht verschlossen werden. Dies ist besonders wichtig bei Temperaturen unter +5°C, weil sonst eine Materialschädigung möglich ist. Nach dem Trocknungsvorgang (siehe Wartezeiten in der nachfolgenden Tabelle) dürfen die Leitungen befüllt werden. Vor der Inbetriebnahme sind die Rohrleitungen gut durchzuspülen, um evtl. vorhandene Lösemitteldämpfe zu entfernen.

Es wird empfohlen Leitungen, die nicht sofort in Betrieb genommen werden, nach sorgfältigem Spülen mit Wasser zu befüllen und regelmäßig durchzuspülen. Druckluft als Spülmedium ist nicht zu verwenden.

Trocknungszeit und Druckprüfung

Die Trocknungsdauer der Klebung bis zur Belastung mit dem Prüf- oder Betriebsdruck ist von der Trocknungstemperatur, der Dimension und den Passungsbedingungen abhängig. Die Wartezeit nach Herstellung der letzten Klebung bis zur Durchführung der Druckprüfung (s. Tabelle 2 und 3).

Wird die Leitung nach z. B. einer Änderung oder Reparatur nur mit dem Betriebsdruck belastet, kann für die Wartezeit die Faustregel angewendet werden: 1 Std. Wartezeit je bar Betriebsdruck einhalten. Bei Temperaturen über 20°C muss der Prüfdruck entsprechend den Angaben der Hersteller reduziert werden.

Hinweis: Bei Verwendung von Tangit Express (nur bis d110) beträgt die Wartezeit bis zur Druckprüfung 12 Stunden, bzw. im Reparaturfall gilt 1/4 Stunde Wartezeit je bar Betriebsdruck.

| Dimension | Nenndruck (PN) des Fittings 20°C, Wasser |

Max. Betriebsdruck (MOP) 20°C, Wasser |

| bis d225 | PN 10 bzw. PN 16 | 10 bzw. 16 bar |

| d250 | PN 10 | 10 bar |

| d280 | PN 10 | 10 bar |

| d315 | PN 6 | 6 bar |

| d350 | PN 6 | 6 bar |

| d400 | PN 6 | 6 bar |

Tabelle 2: Nenndruck (PN) und max. Betriebsdruck (MOP)

Quelle: Georg Fischer GmbH, Albershausen

| Dimension | max. Prüfdruck 20°C, Wasser | Wartezeit nach letzter Klebung bis zur Prüfung |

| bis d225 | 15 bzw. 21 bar | 15 bzw. 24 h |

| d250 | 15 bar | 24 h |

| d280 | 15 bar | 24 h |

| d315 | 9 bar | 24 h |

| d350 | 9 bar | 24 h |

| d400 | 9 bar | 24 h |

Tabelle 3: Wartezeit nach Herstellung der letzten Klebung bis zur Durchführung der Druckprüfung

Quelle: Georg Fischer GmbH, Albershausen

Praxishinweise für Klebverbindungen

1. Rohr-Ovalitäten bzw. unterschiedlichen Toleranzen bei Rohr- und Klebemuffenhersteller

Praxiserfahrungen und Versuche zeigen, dass Kunststoffrohre minderer Qualität Ovalitäten oder unterschiedliche Toleranzen aufweisen, die zu einem vergrößerten Klebspalt führen können. Empfehlenswert sind die Rohrsysteme der KRV-Mitgliedsunternehmen, die durch entsprechende zusätzliche freiwillige Produkt-Zertifizierungen wie z. B. DIN plus vom DIN CERTCO eine hohe Maßhaltigkeit und Qualität gewährleisten. Mit Tetrahydrofuran (THF) Klebstoffen können nach DIN EN 14680 bzw. DIN EN 14814 Durchmesserdifferenzen bis zu +0,6 mm überbrückt werden.

Überzeugende Gründe für eine DINplus-Zertifizierung:

|

Bild 10: Qualitätszeichen DINplus KRV |

2. Nicht spaltfüllender Klebstoff

Wegen der nicht spaltfüllenden Eigenschaft von hochbeständigen Lösemittel-Klebern wie z. B. Dytex (Henkel) ist eine spezielle Klebausführung gemäß Herstelleranleitung dringend zu empfehlen.

3. Chemische Beständigkeit vor Kunststoffrohrsystem und Klebstoff prüfen

Passenden Klebstoff auswählen. Bei Anwendungsbereichen mit Einfluss von chemisch hoch aggressiven Medien wie konzentrierten, anorganischen Säuren, sind Spezialklebstoffsysteme wie z. B. Dytex von Henkel für Rohrleitungssysteme z. B. aus PVC-U / PVC-C einzusetzen und deren chemische Beständigkeit im Vorfeld zu prüfen (siehe Beständigkeitslisten der Hersteller).

4. Schutzmaßnahmen für leichtflüchtige Lösungsmittel

Tangit-Klebstoff und Tangit-Reiniger enthalten leichtflüchtige Lösungsmittel.

-

In geschlossenen Räumen muss deshalb für gute Durchlüftung bzw. ausreichende Absaugung gesorgt werden. Lösungsmitteldämpfe sind schwerer als Luft. Die Absaugung muss daher am Boden bzw. unten am Arbeitsplatz erfolgen

-

Das zur Reinigung und Entfernung des Klebstoffes benutzte Papier in geschlossenen Behältern ablegen, um die Lösungsmitteldämpfe in der Luft zu vermindern

-

Klebstoff und Reiniger sind feuergefährlich. Vor Arbeitsbeginn offene Feuerstellen beseitigen

-

Elektrische Geräte in nicht explosionsgeschützter Bauart, elektrische Öfen o. ä. außer Betrieb nehmen

-

Elektrostatische Aufladung vermeiden

-

Nicht rauchen!

-

Schweißarbeiten einstellen

-

Im übrigen sind die betreffenden Hinweise des Klebstoff-Lieferanten zu beachten (z. B. Dosen-Beschriftung und ergänzende Merkblätter)

-

Rohre und Fittings sind vor verschüttetem Klebstoff, Reinigungsmittel und benutztem Papier zu schützen

-

icht mehr benötigten Klebstoff oder Reiniger nicht in Abwasserleitungen schütten

-

Es wird die Benutzung von Schutzhandschuhen empfohlen, um Hautkontakt mit dem Klebstoff und dem Reiniger zu vermeiden

-

Bei Augenkontakt sind diese grundsätzlich mit Wasser zu spülen. Arzt aufsuchen!

-

Mit Klebstoff verschmutzte Kleidung ist sofort auszuwechseln

-

Die Unfallverhütungsvorschriften der zuständigen Stellen sind zu beachten

|

Bild 11: Arbeitsplatz ausreichend belüften |

Bild 12: Kein offenes Feuer beim Kleben! Nicht rauchen! |

| Rohraußendurchmesser bzw. Innendurchmesser der Muffe -d (mm) |

Minimale Kleblänge L (mm) Kleben |

| 6 | 12 |

| 8 | 12 |

| 10 | 12 |

| 12 | 12 |

| 16 | 14 |

| 20 | 16 |

| 25 | 18,5 |

| 32 | 22 |

| 40 | 26 |

| 50 | 31 |

| 63 | 37,5 |

| 75 | 43,5 |

| 90 | 51 |

| 110 | 61 |

| 125 | 68,5 |

| 140 | 76 |

| 160 | 86 |

| 200 | 106 |

| 225 | 118,5 |

| 250 | 131 |

| 280 | 146 |

| 315 | 163,5 |

| 350 | 183,5 |

| 400 | 206 |

Tabelle 4: Minimale Klebelängen für Kunststoffrohre gemäß ISO 727-1

Quelle: Georg Fischer GmbH, Albershausen

Kleben von GFK-Kunststoffrohren

Für die Vorbereitung der Klebverbindung können einfache Schleifwerkzeuge verwendet werden. Durch das Aufrauhen darf nicht zuviel Material abgetragen werden. Nach dem Schmirgeln der Fügeflächen dürfen keine Schattierungen der Oberfläche erkennbar sein. Schleifstaub ist mit einem trockenen und sauberen Pinsel zu entfernen. Lösungsmittel dürfen zum Reinigen nicht verwendet werden. Der Klebstoff besteht aus zwei Komponenten, deren gutes Vermischen Voraussetzung für eine hohe Festigkeit der Verbindung ist. Harz und Härter werden im Gebinde in getrennten Dosen im vorgeschriebenen Mischungsverhältnis geliefert. Eine optimale Mischung ist erreicht, wenn die gesamte Menge des Härters dem Harz hinzugefügt und so gründlich vermischt wird, daß eine vollständig einheitliche Färbung entsteht.

Bei tiefen Temperaturen (unter +5°C) ist deshalb ein Kleben nur mit zusätzlichen Heizmaßnahmen durchzuführen. Zunächst sollte auf die vorbereitete Muffeninnenfläche eine dünne Klebstoffschicht aufgetragen und gut einmassiert, danach auf das vorbereitete Rohrende eine dünne Klebstoffschicht (0,5-1 mm) aufgetragen und ebenfalls gut einmassiert werden. Die Schnittkante des Rohres ist vor dem Zusammenfügen mit Klebstoff zu versiegeln. Danach ist das Formstück mit einer leichten Drehbewegung bis zum Anschlag auf das Rohr zu schieben bzw. das Rohr in das Formstück einzuschieben. Der überschüssige Klebstoff ist sofort zu entfernen. Das Ausrichten der geklebten Teile darf nur innerhalb der Gebrauchsdauer der Klebmischung erfolgen. Während des Aushärtevorgangs sind Lageänderungen zu vermeiden.

Bild 13: Auftragen des Klebstoffes

Quelle: Amiblu Germany GmbH, Mochau

Bild 14: Konische Rohrenden-/Muffen-Verbindung

Quelle: Amiblu Germany GmbH, Mochau

Mechanismus der Klebung (Kaltschweißen)

Hinweis: Aufgrund der Größe der Tabelle wird Ihnen hier nur ein Ausschnitt der Daten angezeigt. Die vollständige Tabelle können Sie sich durch anklicken des Links anzeigen lassen.

| Haftfestigkeit |

| Die Haftfestigkeit einer Klebeverbindung wird durch Adhäsion und Kohäsion hervorgerufen. |

|

Tabelle 5: Mechanismus der Klebung

Quelle: Lesch Consult, Würzburg

Die 10 häufigsten Fehler beim Kleben:

1. Unzulässiges verdünnen des Klebstoffes

2., Nicht rechtwinkliges Abschneiden der Rohrenden

3. Keine Rohranschrägung

4. Keine / mangelhafte Reinigung

5. Einseitiger / nicht vollflächiger Klebstoffauftrag

6. Zu dünner Klebstoffauftrag

7. Überschreitung der offenen Zeit

8. Verkantetes Einschieben des Rohres

9. Drehen des Rohres beim /nach dem Fügen

10. Frühzeitige mechanische Belastung der Klebung