Planung & Verlegung

Planung

Der Außendurchmesser der vorverformten Rohre wird in Abhängigkeit von dem Innendurchmesser der vorhandenen Altrohrleitung mindestens 1,5 % kleiner gewählt als der kleinste Innendurchmesser der Altrohrleitung. Mit Hilfe von Kalibern können die kritischen Punkte lokalisiert und mit geeigneter Ausrüstung entfernt werden.

Die Bemessung der Wanddicken bei Polyethylen erfolgt unter Zugrundelegung der DIN 8074 (Rohre aus Polyethylen (PE) - PE 80, PE 100 – Maße) und DIN 8075 (Rohre aus Polyethylen [PE] - PE 80, PE 100 - Allgemeine Güteanforderungen, Prüfungen). Die minimale Querschnittsreduzierung der Altrohrleitung durch die Wanddicke der vorverformten Rohre wird durch die Behebung von Abflusshindernissen, wie z. B. Wurzeleinwuchs, Inkrustationen und durch die Verbesserung der Rohrinnenfläche (k-Wert des Polyethylen-Rohres beträgt 0,01 mm) kompensiert.

In den meisten Fällen führt die Sanierung sogar zu einer Verbesserung der hydraulischen Durchflusskapazität sowie des Selbstreinigungseffektes. Im Vergleich zu Rohren, die in offener Bauweise verlegt werden, sind die Lasten die auf einen Close-fit-Liner wirken geringer, da der Einbau des Close-fit-Liners das Gleichgewicht zwischen Altleitung und umgebendem Erdreich nicht stört.

Die Planung erfolgt mit geeigneten Berechnungsverfahren, wie sie in dem ATV Merkblatt M 127 (Statische Berechnung zur Sanierung von Abwasserkanälen und -leitungen mit Lining- und Montageverfahren), Teil 2 in Ergänzung zum Arbeitsblatt ATV-DVWK-A 127 beschrieben sind. Hier werden exemplarisch die verschiedenen Belastungen ausführlich behandelt: z. B. Erd- und Verkehrslasten, Grundwasserdruck, Unterstützung durch das Altrohr (abhängig vom Close-fit-Lining-Ergebnis). Die vorverformten Rohre können sowohl als eigentragfähige Liner, die sämtliche Lasten alleine aufnehmen, wie auch als mittragende, wanddicken-reduzierte Close-fit-Liner, die z. B. nur die eventuell vorhandene Grundwasserlast aufnehmen, eingesetzt werden.

Funktionsprinzip - Memory-Effekt für thermoplastische Kunststoffe

Die vorverformten Rohre werden in aller Regel im Werk vorgeformt (auch auf der Baustelle möglich). Zunächst wird ein kreisförmiges Kunststoffrohr z. B. aus Polyethylen extrudiert, dessen Maße sich an der DIN 8074/75 orientieren. Die Kunststoffrohre müssen ein Minimum an Wanddicke aufweisen, die den statischen Anforderungen der zu sanierenden Rohre entspricht. Nach der Extrusion wird das Kunststoffrohr in der gleichen Produktionslinie unter vorgegebenen Bedingungen axial z. B. C-förmig, U-förmig oder Ω-förmig gefaltet. Bei diesem Prozess sind Temperatur und Zeit die wichtigsten Parameter.

Entscheidend für den in der Einbauphase einsetzenden Memory-Effekt ist die Kontrolle der Temperatur an den Innen- bzw. Außenseiten des Kunststoffrohres einschließlich der Höhe und der Verteilung. Diese Parameter müssen so gesteuert werden, dass das Material beim Falten weich-elastisch bleibt (reversible zeitabhängige visko-elastische Verformung, siehe Bild 1) und nicht durch zu hohe Temperatur in den viskosen Verformungsbereich (irreversible visko-plastische Verformung, siehe Bild 1) gerät. In diesem Fall würde der Memory-Effekt des Polyethylens, der für diese Einbautechnik maßgebend ist, verloren gehen. Die Falte liegt beim vorverformten Kunststoffrohr aus wicklungs- und einbautechnischen Gründen an der Seite des Rohres. Die daraus resultierende Reduzierung des Querschnittes von bis zu 35 % erleichtert das Einziehen in die zu sanierende Leitung erheblich.

In Abhängigkeit von der Nennweite können mehrere hundert Meter auf eine Trommel gewickelt, eingebaut und aufgeweitet werden. Nach dem Einzug wird das vorverformte Kunststoffrohr mit Dampf (Druck und Wärme) rückverformt. Der Außendurchmesser entspricht dem Innendurchmesser der alten Rohrleitung (close-fit = eng anliegend), chemische Prozesse finden in dieser Phase auf der Baustelle nicht statt.

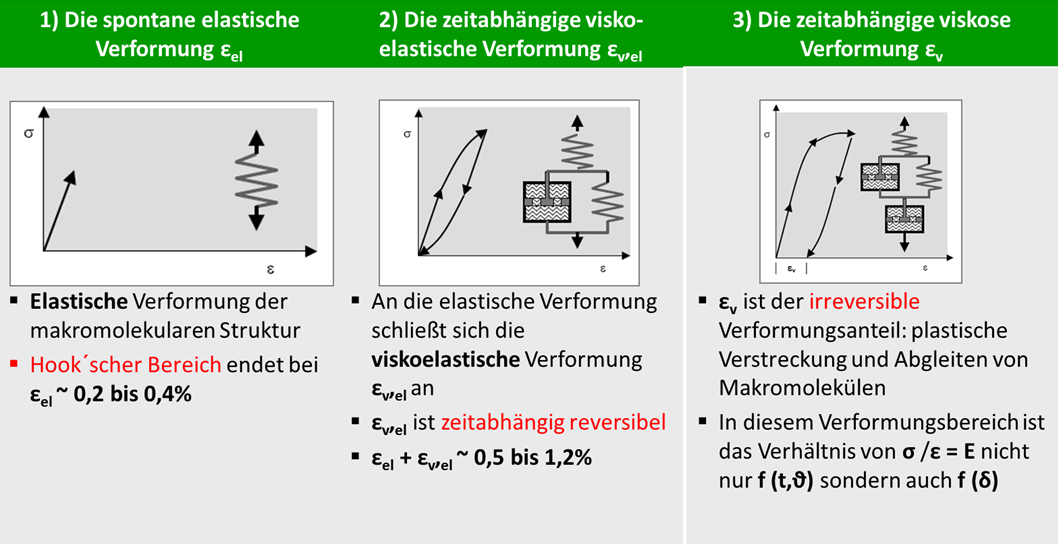

Unter der Einwirkung äußerer Kräfte kann die Verformung bei thermoplastischen Kunststoffen aus drei Anteilen bestehen.

Bild 1: Analogiemodelle für die Spannungs-Dehnungs-Kurven (Zugbeanspruchung)

Quelle: Lesch Consult, Würzburg

Reversibler visko-elastischer Zustand (entropie-elastisches Verhalten).

Bild 2: Einzelne Verformungsphasen beim Close-Fit-Lining, Nutzung des Memory-Effekts bei thermoplastischen Kunststoffrohren z. B. Polyethylen PE

Quelle: Lesch Consult, Würzburg

Der Memory-Effekt eines Thermoplasten basiert auf folgendem physikalischen und mechanischen Grundprinzip:

Bei der Verformung im weich-elastischen Zustand werden die geknäuelten Kettenmoleküle durch die äußere Kraft gestreckt. Wird der Körper in diesem deformierten Zustand eingefroren, so „erinnern“ sich die Moleküle bei der Wiedererwärmung an ihre alte (geknäuelte) Lage. Die Werkstoffeigenschaften bleiben bei diesem Prozess weitgehend unverändert. Berechnungen bestätigen, dass bei gezielter Steuerung der Höhe und Verteilung der Temperatur im Faltungsprozess die entsprechende Grenzspannung nicht überschritten wird. Das bedeutet, dass der für Close-Fit-Lining von marktführenden Rohrherstellern favorisierte Kunststoff Polyethylen (wie PE-HD, PE 80, PE 80-RT, PE 100, PE 100-RC) unter gesteuerten Randbedingungen im Faltungsprozess aus mechanischer bzw. makroskopischer Sicht nicht in den irreversiblen visko-plastischen Bereich gelangen kann. Somit ergibt sich keine Veränderung der mechanischen Eigenschaften nach der Rückverformung auf der Baustelle.

Verlegung

Verlegungsschritte beim Close-Fit-Verfahren mit vorverformten Kunststoffrohren

- Herstellen der Start- und Zielbaugruben bzw. Vorbereitung der Schächte

- Kamera-Inspektion und Reinigung des Altrohrs

- Einziehen des Rohres

- Verschließen des Rohres und Aufheizen mit Dampf (ca. 70°C). Das Rohr „erinnert sich“ von alleine und geht in seinen ursprünglichen kreisrunden Querschnitt wieder zurück (Memory-Effekt). Zeitdauer für Aufheizen und Abkühlen jeweils DN/100 z. B. DN 300 ist 3 h Aufheizen und 3 h Abkühlen. Aufweiten und Abkühlen des Rohres (Reversion) mittels Druckluft. Das Rohr wird eng an die Wand des Altrohres gedrückt und fixiert (close-fit)

- Fixieren der Rohrenden durch Aufschweißen von Polyethylen-Rohrsegmenten auf das Kunststoffrohr zur Anbindung an bestehende Rohrleitungsteile oder direkte Anbindung an ein Schachtgerinne

- Herstellen der Hausanschlüsse

- Qualitätsprüfungen und Qualitätsnachweise

1. Herstellen der Start- und Zielbaugruben bzw. Vorbereitung der Schächte

Die Tiefbauarbeiten für den Einbau von vorverformten Rohren beschränken sich auf kleine Start- und Zielgruben bzw. fallen bei Kanalsanierungen ganz weg, da hier die vorhandenen Schächte genutzt werden können. Der Platzbedarf an der Baustelle ist dementsprechend gering, sodass der Straßenverkehr in der Regel nicht beeinträchtigt wird.

|

|

Bilder 3 + 4: Start- oder Zielgrube, Schacht zur Kunststoffrohreinführung

Quelle: Wavin GmbH, Twist

2. Kamera-Inspektion und Reinigung des Altrohrs

Kamerabefahrung der Bestandsleitung

Mit einer Kamera wird das Altrohr befahren, um das genaue Schadensbild zu erkunden und den Verschmutzungsgrad zu ermitteln.

|

|

Bilder 5 + 6: Kamerabefahrung des Altrohres, Altrohr mit Inkrustrationen

Quelle: Wavin GmbH, Twist

Vorbereitende Arbeiten - Reinigung Altrohr

Nachdem mit der Kamera das genaue Schadensbild aufgenommen und der Verschmutzungsgrad bestimmt wurde, wird das verunreinigte Altrohr durch Hochdruckspülung mittels Kratzbürsten oder Kettenschleudern von Inkrustationen und Ablagerungen befreit (siehe Bilder 7 + 8). Beim Auftreten von festeren Verschmutzungen, Schweißwülsten, Wurzeleinwüchsen oder hineinragenden Hausanschlüssen ist auch unter Umständen der Einsatz einer Fräse vonnöten, um das Altrohr weitestgehend von Verunreinigungen zu befreien und ein nahezu einfaches Einziehen des Neurohres zu gewährleisten.

|

|

Bilder 7 + 8: Reinigungswerkzeug Rohrschaber und Kettenschleudern

Quelle: Wavin GmbH, Twist

Vorbereitenden Arbeiten - Kalibrierung des Altrohres

Nach der Reinigung des Altrohres wird noch ein Kalibrierwerkzeug durch das Altrohr gezogen, um dieses auf einen weitestgehend einheitlichen Durchmesser zu bringen (siehe Bild 9). Dadurch wird das Einziehen des Neurohres erleichtert. Dies kann entfallen, wenn keine nennenswerten Verformungen des Altrohres zu erkennen sind.

Bild 9: Kalibierwerkzeug für Innendurchmesser des Altrohres

Quelle: Wavin GmbH, Twist

3. Einziehen des Rohres

Nach den erfolgten vorbereitenden Arbeiten kann der C- oder U-förmig gefaltete Rohrstrang über eine Rohreinzugshilfe (siehe Bild 10) direkt in das zu sanierende Rohr eingezogen werden. Große Lieferlängen bis zu 600 m ermöglichen eine schnelle Verlegung.

Bild 10: Einzugshilfe beim Altrohr

Quelle: Wavin GmbH, Twist

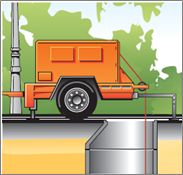

Trommelwagen

Die vorverformten Rohre werden als Ringbund oder auf Trommeln geliefert, die von speziell konstruierten Trommelwagen aufgenommen werden (siehe Bild 11). Von dort wird das Rohr direkt in die Einziehgrube/ -schacht eingezogen. Das Handling der Trommeln auf dem Trommelwagen ist zu bevorzugen, obgleich andere Transportmöglichkeiten wie Ringbunde zulässig sind, sofern das Rohr dabei nicht beschädigt wird.

Bild 11: Trommelwagen mit vorverformten Rohr

Quelle: Wavin GmbH, Twist

Einzugswinde

Empfehlenswert ist eine Einzugswinde (siehe Bild 12) mit automatischer Zugkraftbegrenzung, die das Rohr mit einer maximalen Geschwindigkeit von 20 m/min in die alte Leitung einzieht. Mittels spezieller Einzugshilfen lässt sich die Zugkraft verringern.

Bild 12: Einzugswinde

Quelle: Wavin GmbH, Twist

4. Verschließen des Rohres und Aufheizen mit Dampf, Aufweiten und Abkühlen des Rohres

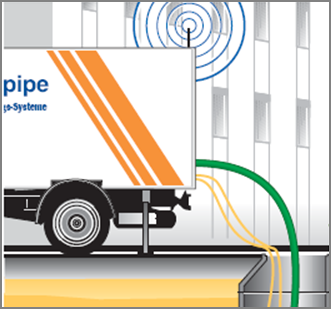

Dampfcontainer mit integrierter Prozesskontrolle

Der Dampfcontainer – das „Herzstück“ der Verlegetechnik (siehe Bild 13) – stellt für den Reversionsvorgang den erforderlichen Dampf bereit und regelt die Druckluftzufuhr während der Abkühlphase. Hauptbestandteil ist der Dampferzeuger, der in einem mobilen 20-Fuß-Container installiert ist. Während der Rückverformung (Reversion) des vorverformten Rohres werden die Innen- und Außentemperatur an beiden Rohrenden und der Rohrinnendruck kontinuierlich gemessen, im Display angezeigt und zur späteren Auswertung gespeichert.

Bild 13: Dampfcontainer mit integrierter Prozesssteuerung

Quelle: Wavin GmbH, Twist

Bild 14: Dampfflansch für Anschluss an vorverformtes Rohr

Quelle: Wavin GmbH, Twist

Bild 15: Prinzip-Darstellung vom Aufweiten und Abkühlen des vorverformten Kunststoffrohrs beim Close-Fit-Lining

Quelle: Wavin GmbH, Twist

Bei großen Einziehlängen und einer kleinen Nennweite sollte der Dampfaustritt möglichst groß sein, damit genügend Wasserdampf hindurchströmen kann.

→ Dampfaustritt wird mittels Rohrquetsche eingestellt (siehe Bild 16).

Bild 16: Rohrquetsche zur Regelung des Dampfaustritts

Quelle: Wavin GmbH, Twist

Kondensat-Abscheider

Der am Rohrende austretende Dampf und das entstandene Kondensat (Wasser) werden über den Kondensator kontrolliert abgeleitet. Dies ist insbesondere in Wohngebieten und verkehrsreichen Zonen im Interesse der Verkehrssicherheit von Bedeutung.

Diverse Standardwerkzeuge und Standardgeräte sowie Hilfsmittel

wie z. B. Schweißgeräte, Rohrexpander und Fensterschneider werden ebenfalls benötigt.

5. Fixieren der Rohrenden oder Anbindung an ein Schachtgerinne

Bild 17: Fixierung der Rohranschlüsse über Heizwendel- Schweißmuffenverbindung und Pressflanschanbindung an T-Stück mit Schieber

Quelle: Wavin GmbH, Twist

Bild 18: Anbindung der Rohranschlüsse über Heizwendel- Schweißmuffenverbindung an einen Schachtzulauf

Quelle: Wavin GmbH, Twist

Schächte mit nicht gekrümmtem Gerinne können direkt durchfahren werden.

Bild 19: Close-Fit-Liner wird durch offenes Schachtgerinne gezogen

Quelle: Wavin GmbH, Twist

6. Herstellen der Hausanschlüsse

Die erforderlichen Hausanschlüsse werden nach Freilegung des Erdreichs mit den geeigneten Verbindungstechniken wie Heizwendel-Muffenschweißen hergestellt.

|

|

Bilder 20 + 21: Seitliche Anbindung eines Zulaufanschlusses mit schweißbarem Anschlusssattel

Quelle: Wavin GmbH, Twist

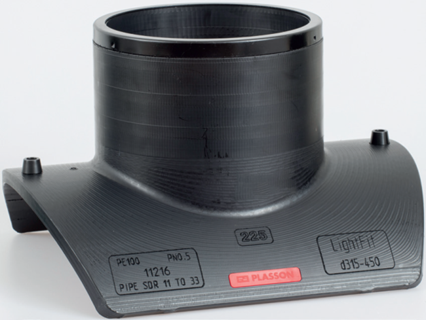

Bild 22: Schweißbarer Anschlusssattel mit Spitzende aus Polyethylen PE 100

Quelle: Plasson GmbH, Wesel

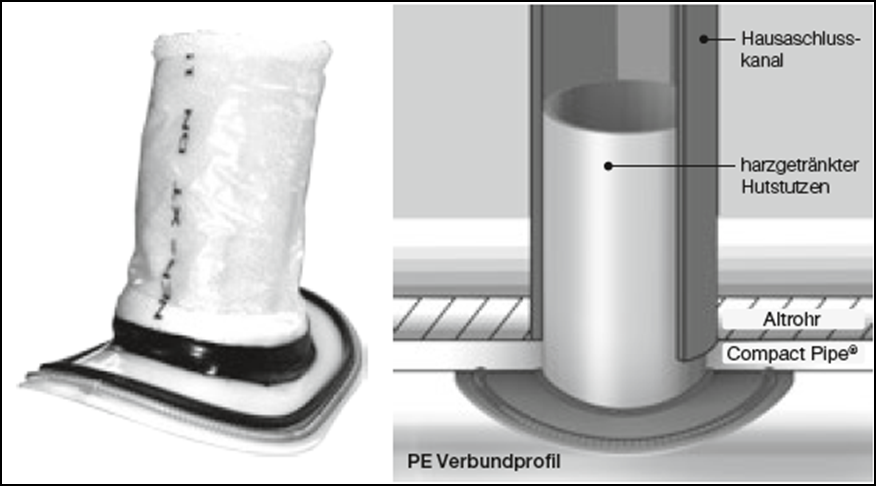

Grabenlose Zulaufanbindung für das aufgeweitete „Close-Fit“-Kunststoffrohr

Nach der Installation von vorverformten Kunststoffrohren in schadhafte, drucklose Altrohre (wie z. B. Freispiegel-Abwasserleitungen) können vorhandene intakte Zuläufe grabenlos durch deine Zulaufanbindung wie z. B. Typ Wavin-CPZAR 2012 angebunden werden. Dabei wird eine passgenaue Zulaufanbindung längskraftschlüssig und materialgleich mit dem Cloe-fit-Liner unter definierten Bedingungen verbunden.

Die Zulaufanbindung ist ein Verbundprofil aus Polyethylen und einem geharzten Stutzen für die grabenlose Einbindung von Hausanschlüssen. Das Polyethylen-Profil ist dabei mit einem verstärkten Anschlusselement zur materialgleichen Anbindung an den Close-fit-Liner und mit einer zusätzlichen Dichtung gegen druckendes Wasser ausgestattet. Eine zusätzliche Aussenfolie im ca. 30 cm langen Stutzenbereich gewährleistet eine definierte Harzmenge und verhindert eine Entmischung im Grundwasserbereich. Es können die üblichen Zuläufe DN 100 bis DN 200 in Kunststoffrohre DN 250 bis DN 500 angebunden werden.

Bild 23: Wavin-Zulaufanbindung und Prinzip-Skizze der Wavin-Zulaufanbindung Typ CPZA® 2012 Installation

Quelle: Wavin GmbH, Twist

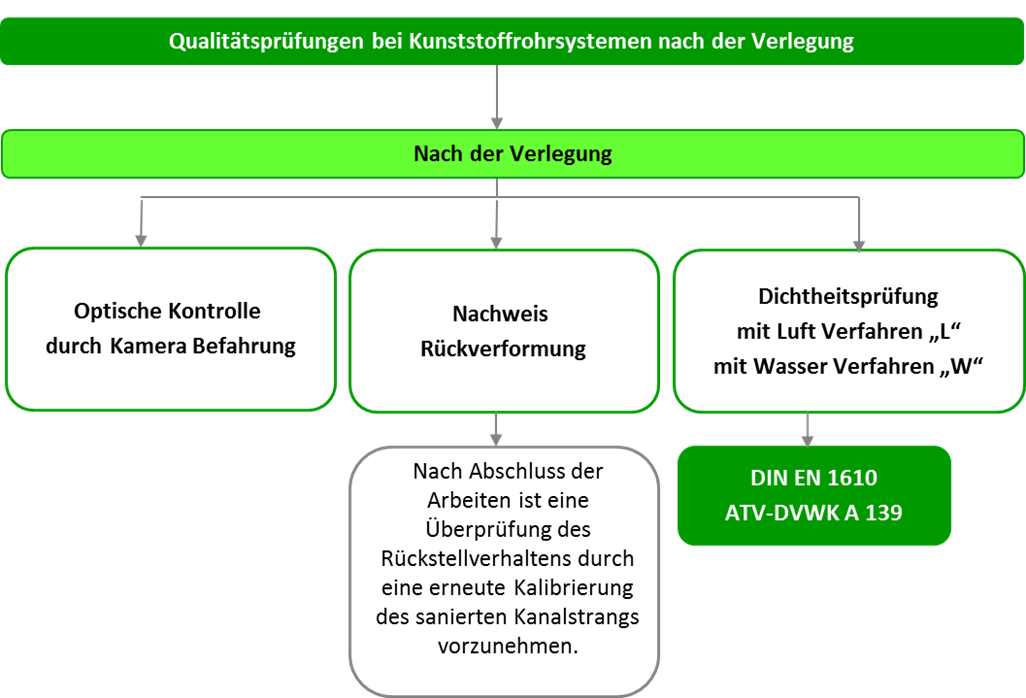

7. Qualitätsprüfungen und Qualitätsnachweise

a) Qualitätsnachweise für Vollwandrohr / vorverformtes Kunststoffrohr

- Sichtprüfung nach Anlieferung der einzubauenden Rohrsysteme

- Materialgerechte Lagerung an der Baustelle

- Überprüfung und Festhalten der Abmessungen, Formgenauigkeit (Toleranzeinhaltung), Produktionsdatum und Menge anhand des Lieferscheins bzw. der Materialbeschriftung

- Rohrhersteller sollte Mitglied im Kunststoffrohrverband sein. Einhaltung eines hohen definierten Qualitätsniveaus und Fremdüberwachung.

|

|

|

b) Qualitätsnachweise für Renovierungssystem im Close-Fit-Verfahren

- Optische Inspektion nach der Sanierung

- Dichtheitsprüfung gemäß DIN EN 1610, ATV M 143-6

Bild 24: Qualitätsprüfungen bei Kunststoffrohrsystemen nach der Verlegung

Quelle: Lesch Consult, Würzburg