Verfahrensbeschreibung

Schweißvorbereitung

Schweißgerät und -bereich sind vor Nässe- und Schmutzeinwirkung zu schützen. Die Schweißtemperatur am Heizelement einstellen. Die Prüfung der richtigen Temperatur an der Außenseite der Heizbüchse kann mit Thermochromstiften vorgenommen werden. Diese Prüfung muss periodisch wiederholt werden, besonders bei starken Witterungseinflüssen.

Bei Verwendung einer Schweißmaschine ist vor Beginn der Arbeiten deren Justierung zu überprüfen. Das Abtrennen des Rohres geschieht mit den im Kunststoffrohrleitungsbau üblichen Werkzeugen. Die Rohre müssen rechtwinklig abgetrennt und wenn nötig innen entgratet werden.

Die Verbindungsfläche des Rohres ist mit einem Schälwerkzeug spangebend zu bearbeiten. Hierbei sind die zu verwendenden Heizelemente nach DVS-Richtlinie 2208-1 (Tabellen 7 und 8) zu berücksichtigen.

Das Reinigen der Verbindungsflächen der zu verschweißenden Teile - Formteil und Rohrende - muss unmittelbar vor dem Beginn des Schweißens erfolgen. Die Formteilmuffe und das Rohrende sind mit Hilfe von saugfähigem, nichtfaserndem Papier (Papier nur anfeuchten) und Reinigungsmittel auf Ethylalkoholbasis gründlich zu reinigen.

Rohre unter DN 20 müssen nicht bearbeitet, Rohre größeren Durchmessers sollten für eine einwandfreie Ausführung der Schweißung durch Anschrägen des Rohrendes vorbereitet werden. Absolut notwendig ist das Bearbeiten hingegen ab Rohraußendurchmesser größer 50 mm. Als Bearbeitung kommt die Anfasung oder das Abschälen der Rohrenden in Frage. Das Rohrende ist außen ca. 15° anzuschrägen auf

- 2 mm Breite bei Durchmessern bis 50 mm

- 3 mm Breite bei größeren Durchmessern.

Bei allen Schweißungen ist danach eine Markierung für die Einstecktiefe auf den Rohrenden anzubringen.

Schweißvorgang

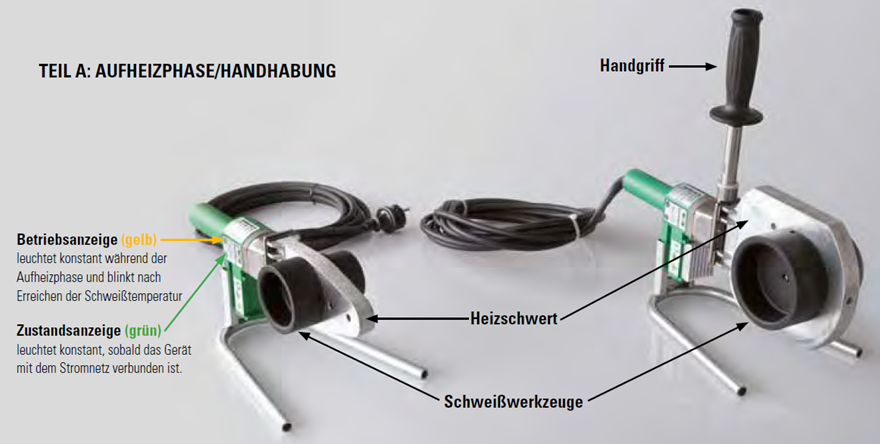

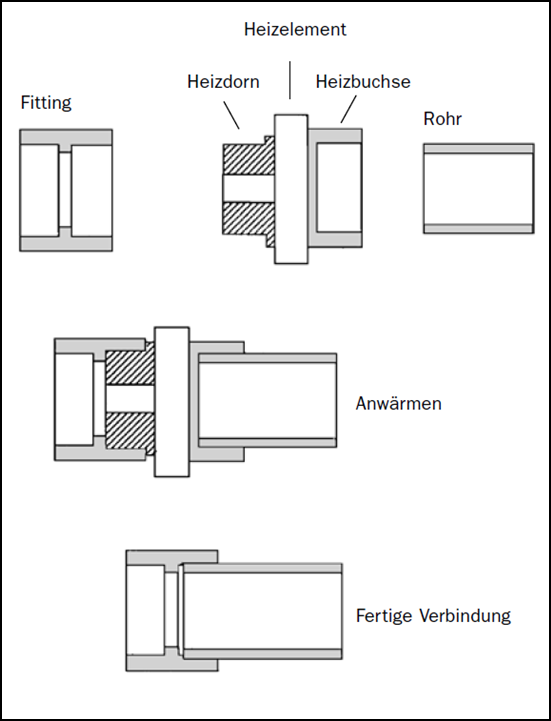

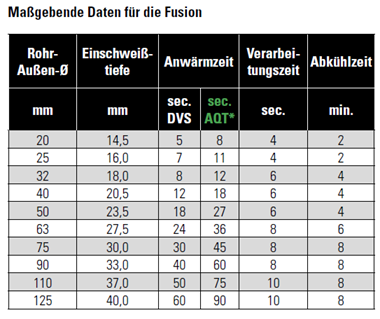

Das Heizelement-Muffenschweißen erfordert eine Beheizung der Schweißwerkzeuge auf 260 ± 10°C (z. B. bei PE, PP). Die Temperaturkontrolle erfolgt mit einem schnellanzeigenden Oberflächen-Temperatur- bzw. IR- Messgerät. Zum Anwärmen wird zunächst der Fitting bis zum Anschlag und dann das Rohr bis zur Markierung auf- bzw. eingeschoben. Die zu schweißenden Teile sind gemäß vorgegebener Zeitangaben zu erwärmen.

Nach Ablauf der Anwärmzeit sind Fitting und Rohr vom Heizelement ruckartig abzuziehen und ohne Verdrehen bis zur Markierung bzw. zum Anschlag zusammenzuschieben. Die gefügten Teile müssen entsprechend fixiert und abgekühlt werden. Die Schweißparameter wie Temperatur, Anwärm-, Halte- und Abkühlzeiten müssen zwingend eingehalten werden, um ein hohes Qualitätsniveau der Schweißung sicherzustellen.

Bild 1: Prinzipsskizze des Heizelement-Muffenschweißens

Einzelne Prozessschritte

| 1. Temperaturkontrolle mit Oberflächenmessgerät | 2. Vorgegebene Prozessparamter nach DVS-Richtlinie |

|

|

| 3. Abschneiden des Rohres, Einzeichnen der Einschweißtiefe | 4. Entfernen der Oxidschicht, Reinigung Heizelement, Formteil und Rohr |

|

|

|

| 5. Anwärmen der Formteile | 6. Fügen, fixieren und ausrichten der vorher gereinigten Formteile |

|

|

Qualitätskriterien

Am gesamten Umfang der Schweißzone muss ein möglichst gleichmäßig umlaufender Wulst vorhanden sein. Die Schweißfläche ist durch die in der Richtlinie DVS 2207 vorgeschriebene Länge der Überlappung von Formteil und Rohr größer als die Kreisfläche des Rohres. Somit ist auch die Festigkeit der Schweißverbindung größer als diejenige des Rohres. Dies ist einer der wesentlichen Gründe, warum Heizelement-Muffenschweißungen auch im Druckrohrleitungsbau von Hand ausgeführt werden können!

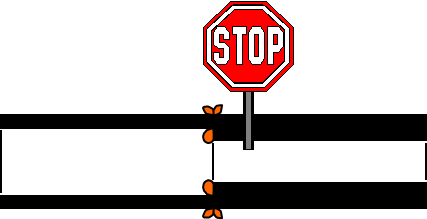

Bild 2: Unterschiedliche Wandstärken bzw. SDR-Klassen sind nicht mit Heizelement Muffenschweißverfahren schweißbar!