Verfahrensbeschreibung

Das Montieren von Rohrabschnitten durch eine Flanschverbindung ist eine Verbindungsart, um längskraftschlüssige, dichte und gleichzeitig lösbare Verbindungen zu gewährleisten.

Eine Flanschverbindung besteht in der Regel aus den Komponenten

- Flansch,

- Schrauben und Muttern,

- Dichtung und ggf. Unterlegscheiben.

Beide Flanschenden besitzen einen größeren Durchmesser als der Rest des Rohrstückes (die sogenannten Flanschblätter) und werden dort, in der Regel über Schrauben und Muttern, miteinander verbunden. Dazwischen wird eine Dichtung eingebracht. Die Flanschverbindung stellt ein System dar und hat zwei Funktionen:

- Sie ist eine lösbare Verbindung zwischen Apparate-, Maschinen- oder Rohrleitungselementen.

- Sie erfüllt je nach Aufgabenstellung bestimmte Dichtheitsanforderungen.

Grundlegende organisatorische Anforderungen sind u. a.:

- Flanschverbindungen müssen grundsätzlich bestimmungsgerecht ausgelegt und berechnet werden (bei Rohrleitungen z. B. durch Verwendung von Rohrklassen).

- Es dürfen nur die bei der Auslegung zugrunde gelegten Komponenten (Flansche, Schrauben, Muttern, Dichtungen) verbaut werden z. B., gemäß Rohrleitungsspezifikation (Rohrklassen), Behälterdokumentation.

- Dem Montagepersonal ist das Anzugsverfahren und das Anzugsmoment bzw. die Vorspannkraft der Schrauben durch den Betreiber und/oder Dienstleister vorzugeben.

- Es sind Regelungen der Dokumentation der Montage zu beschreiben.

Die Flanschverbindungen werden in verschiedene Montageklassen eingeteilt.

Von der Montageklasse hängen die Maßnahmen zur Qualitätssicherung ab (siehe Tabelle 1). Daraus ergibt sich der Mindestaufwand für Prüfung und Dokumentation (siehe Tabelle 5). Die Einstufung der Montageklasse ergibt sich aus der Zuordnung der Prüfung vor Inbetriebnahme (BetrSichV § 14).

| Rohrleitung | Montageklasse 1 | Montageklasse 2 | Montageklasse 3 |

| BetrSichV (Betriebssicherheits-verordnung) Abschnitt 3, Prüfpflicht durch befähigte Person | x | ||

| BetrSichV, Abschnitt 3, Prüfpflicht durch ZÜS (Zugelassene Überwachungsstellen) | x | ||

| TA Luft Medien | x | ||

| Sonstige Rohrleitungen | x | ||

| Qualitätssicherungsmaßnahmen | Keine weitergehenden Prüfungen | Stichprobenkontrolle | Stichprobenkontrolle mit Gegenkontrolle |

Tabelle 1: Mindesteinstufung der Rohrleitung in Montageklassen

Quelle: LEITFADEN zur Montage von Flanschverbindungen in verfahrenstechnischen Anlagen, VCI e.V.

Montagevorgang

- Oberflächenbeschaffenheit Flanschdichtflächen

Sind bei Stahl-Flanschen die Flanschdichtflächen mit einer temporären Beschichtung z. B. als Schutz vor Korrosion versehen, so ist diese vor der Montage rückstandsfrei zu entfernen (z.B. mit Reinigungsmittel, geeignete Drahtbürste). Bei Kunststoffflanschen gibt es keine Korrosion, somit keine Beschichtung nötig.

Hinweis für Reparatur/Wartung: Beim Austausch von Dichtungen muss darauf geachtet werden, dass die alte Dichtung vollständig von der Flanschdichtfläche entfernt wird, ohne dass die Flanschdichtfläche beschädigt wird.

Hinweis: Reste von Korrosionsschutzmitteln auf der Flanschdichtfläche (bei neuen Flanschen) beeinflussen sowohl die Leckage der Flanschverbindung als auch das Entfernen der Dichtungsreste bei einem nachfolgenden Dichtungswechsel negativ.

- Sichtprüfung vor der Montage

Es ist darauf zu achten, dass die Flanschdichtflächen sauber, unbeschädigt und eben sind. Insbesondere dürfen keine radial verlaufenden Oberflächenbeschädigungen wie Riefen oder Schlagstellen vorhanden sein. Im Zweifelsfall muss die Beschädigung von einem Sachkundigen vor Ort begutachtet und der Flansch ggf. ausgetauscht oder nachgearbeitet werden. Schrauben, Muttern und Unterlegscheiben müssen sauber und unbeschädigt sein. Besonderes Augenmerk gilt dabei dem Gewinde und den Auflageflächen.

Bei Montagearbeiten ausgebaute Schrauben, Muttern und ggf. Unterlegscheiben sind entsprechend der Gefährdungsbeurteilung oder nach Prüfung bei Beschädigung durch neue zu ersetzen. Gebrauchte Schrauben, Muttern und Unterlegscheiben dürfen nur im „wie neuwertigen“ Zustand wieder verbaut werden. Die Dichtung muss sauber, unbeschädigt und trocken sein. Die Verwendung von Haftmitteln und Montagepasten ist für Dichtungen nicht zulässig. Gebrauchte Dichtungen dürfen nicht wiederverwendet werden. Insbesondere dürfen nie Dichtungen mit Knickstellen verwendet werden, da sie ein Sicherheitsrisiko darstellen. Es ist sicherzustellen, dass dem Montagepersonal Dichtungen zur Verfügung gestellt werden, die frei sind von Fehlern und Mängeln, wie z. B. in Tabelle 2 beschrieben. Die Herstellervorgaben sind einzuhalten.

| Dichtung | Fehler, Mängel |

| Grafitdichtung |

|

| Dichtung mit Innenbördel |

|

| PTFE-Hüllendichtung mit Wellringeinlage |

|

| Spiraldichtung |

|

|

Kammprofildichtung

|

|

Tabelle 2: Typische Fehler und Mängel für eine Auswahl von Dichtungen

Quelle: LEITFADEN zur Montage von Flanschverbindungen in verfahrenstechnischen Anlagen, VCI e.V.

- Einbau und Zentrierung der Dichtung

Die richtige Montage von Flanschverbindungen setzt parallel fluchtende Flanschblätter ohne Mittenversatz voraus, die ein positionsgerechtes Einbringen der Dichtung ohne Beschädigung erlauben. Insbesondere bei Dehnschaftschrauben sollten Zentrierbolzen als Montagehilfe verwendet werden.

Empfehlung: Verwendung von Zentrierbolzen aus Kunststoff, damit Klaffung bzw. Versatz nicht beigehebelt werden kann.

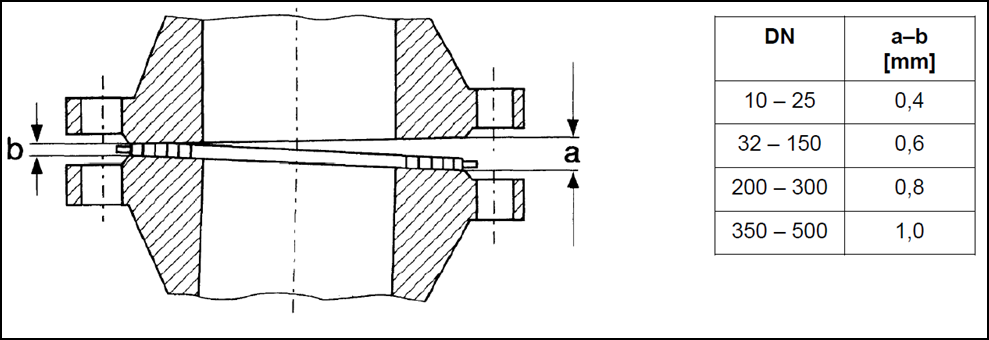

Die Dichtflächen sind so weit auseinander zu drücken, dass die Dichtung ohne Kraftaufwand und unbeschädigt eingebracht werden kann. Die Klaffung (Nichtparallelität der Dichtflächen) vor Anzug der Schrauben ist als unbedenklich anzusehen, wenn die zulässige Klaffung nach Bild 1 nicht überschritten wird. Die Klaffung ist von der klaffenden Seite (a) aus zu beseitigen. Besondere Bedeutung hat die Klaffung bei sehr starren Rohrleitungen (z. B. beheizte / gekühlte Mantelleitungen, dickwandige Hochdruckrohrleitungen), da sich diese Klaffungen erfahrungsgemäß kaum oder gar nicht beiziehen lassen. Im Zweifelsfall sind die Flansche ohne Einlegen einer Dichtung versuchsweise durch Anziehen der Schrauben beizuziehen, dabei sollte eine Parallelität und der Dichtflächenabstand mit ca. 10 % des Nenndrehmomentes erreicht werden. Die Klaffung ist unzulässig, wenn die Flanschposition nicht ohne Anwendung schwerer Mittel wie Kettenzüge, Greifzüge oder ähnliches erreicht werden kann. Sollte dies nicht möglich sein, muss die Klaffung vor Montage der Dichtung durch Richten oder bei Bedarf durch Abtrennung und Neuverschweißung der Flansche beseitigt werden.

Bild 1: Klaffung von Flanschen und Richtwerte für zulässige Klaffung = a–b

Quelle: LEITFADEN zur Montage von Flanschverbindungen in verfahrenstechnischen Anlagen, VCI e.V.

- Aufbringen der erforderlichen Anzugsmomente

Um die Dichtheitsklasse von L0,01 zu erreichen, wurden nach DIN EN 1591-1 Anzugsmomente ermittelt (siehe Tabelle 3). Die wesentlichen Randbedingungen sind in Anhang C dieses Dokuments zusammengestellt. Einzelfallberechnungen können zu anderen Anzugsmomenten führen.

Zur Vereinfachung wurde für eine Gruppe von Dichtungen, Nennweiten und PN-Stufen die Berechnung der Anzugsmomente so optimiert, dass für eine Schraubengröße in Abhängigkeit der Dichtungsgruppe nur ein Anzugsmoment vorgegeben werden kann. In den überwiegenden Fällen sind die zulässigen Spannungen für mindestens ein Bauteil der Flanschverbindung ausgeschöpft. Die mit dieser Vorgehensweise erreichte Vereinfachung zur Anwendung in der Praxis kompensiert die wenigen Fälle der nicht maximal ausgelasteten Spannungen.

| Dichtungsgruppe A |

|

| Dichtungsgruppe B |

|

Hinweis: Aufgrund der Größe der Tabelle wird Ihnen hier nur ein Ausschnitt der Daten angezeigt. Die vollständige Tabelle können Sie sich durch Anklicken der "Lupe" anzeigen lassen. ![]()

| Gewinde | Auszugsmoment (Nm) a) |

| M12 | 50 |

| M16 | 125 b) |

| M20 | 240 c) |

| M24 | 340 |

| M27 | 500 |

| M30 | 700 |

| M33 | 900 |

| M36 | 1200 |

| M39 | 1400 |

| M45 | 2000 |

| M52 | 3000 |

Tabelle 3: Erforderliche Anzugsmomente für die Montage für Flansche nach DIN EN 1092-1 Typ 11 und Verbindungselemente (z. B. Schrauben, Gewindestange) aus 25CrMo4 / A2-70 oder vergleichbarer Festigkeit

Quelle: LEITFADEN zur Montage von Flanschverbindungen in verfahrenstechnischen Anlagen, VCI e.V.

- Einsatz von DIN-Flanschen

Auch für DIN-Flansche, deren Abmessungen mit DIN EN 1092-1 identisch sind, gelten für die in Tabelle 4 angegebenen Nennweiten und PN-Stufen die Anzugsmomente nach Tabelle 3.

| Druckstufe PN in bar | Norm | Nennweite |

| PN 10 | DIN 2632 | < DN 500 |

| PN 16 | DIN 2633 | < DN 400 |

| PN 25 | DIN 2634 | < DN 400 |

| PN 40 | DIN 2635 | < DN 400 |

| PN 63 | DIN 2636 | < DN 400 |

| PN 100 | DIN 2637 | < DN 300 |

Tabelle: Nennweiten und PN-Stufen (Pressure Nominal) der bisherigen DIN-Flansche

Quelle: LEITFADEN zur Montage von Flanschverbindungen in verfahrenstechnischen Anlagen, VCI e.V.

Die geringere Flanschblattdicke bei DIN-Flanschen < DN 50 gegenüber EN-Flanschen hat keinen Einfluss auf die Anzugsmomente.

Qualitätssicherung und Dokumentation der Montage

- Qualitätssicherung

Aus der Montageklasse ergibt sich, welche Maßnahmen zur Qualitätssicherung einschließlich der zugehörigen Dokumentation erforderlich sind, siehe Tabelle 5. Das Los, auf dessen Basis die Stichprobenkontrolle zusammengestellt wird, ist sinnvoll festzulegen, z. B. Anlagenbezogen, je Auftragsumfang oder personenbezogen. Der Mindest-Prüfumfang ist in Richtlinie VDI 2290, Anhang B zusammengestellt, dieser Anhang kann auch zur Dokumentation der Prüfung der Flanschmontage bei Neuanlagen verwendet werden. Die Prüfung muss vor der Dichtheitsprüfung erfolgen und vor der Druckprüfung, falls diese im fertig montierten Zustand erfolgt.

| Montageklasse | Qualitätssicherungsmaßnahmen |

| 1 | Keine weitergehende Prügungen |

| 2 |

Stichprobenkontrolle

|

| 3 |

Stichprobenkontrolle

Gegenkontrolle

|

Tabelle 5: Maßnahmen zur Qualitätssicherung je Montageklasse

Quelle: LEITFADEN zur Montage von Flanschverbindungen in verfahrenstechnischen Anlagen, VCI e.V.

- Dokumentation

Die Art und der Umfang der Dokumentation müssen konsistent zum jeweiligen betrieblichen Managementsystem sein. Die folgende Aufzählung ist beispielhaft.

♦ Neuanlage:

- Planungsdokumentation,

- Isometrien,

- Werkstattzeichnungen,

- Spezifikationen,

- schematische Skizzen.

♦ Revision oder kleinere Reparaturen:

- Arbeitskarten,

- Reparaturspezifikationen.

♦ Anlagenspezifisches Öffnen und Schließen von Flanschverbindungen:

- Schichtbuch,

- Reparaturbuch.

Für die Dokumentation der Montage ist z. B. die Herstellerbescheinigung inklusive Benennung der beteiligten Monteure ausreichend. Es ist nicht notwendig, dass die jeweilige Flanschverbindung einem bestimmten Monteur zuzuordnen ist. Damit wäre es zur Dokumentation der Montage ausreichend, wenn z. B. das an der Montage beteiligte Personal auf den Herstellungs- und Prüfbescheinigungen für Rohrleitungen benannt würde. Zur Dokumentation der Prüfung der Flanschverbindung kann gemäß Richtlinie VDI 2290, Anhang B verwendet werden. Eine individuelle Kennzeichnung von Flanschverbindungen kann sinnvoll sein.

- Druck- und Dichtheitsprüfung

Druckprüfung (nach BetrSichV: Festigkeitsprüfung) und Dichtheitsprüfungen (nach BetrSichV: äußere Prüfung) sind nach der Qualitätssicherung der Montage durchzuführen.

- Demontage

Vor Demontagebeginn einer Flanschverbindung ist die Freigabe vom Betrieb einzuholen. Es muss sichergestellt sein, dass die Anlage drucklos und gespült ist. Die Sicherheitsrichtlinien des jeweiligen Standorts sind zu beachten.

- Ein- oder Anbauteile, die nicht separat gehalten werden, müssen vor dem Lösen der Flanschverbindung gesichert werden.

- Das Lösen der Schrauben bzw. Muttern beginnt an der körperabgewandten Seite.

- Schrauben bzw. Muttern kreuzweise in mindestens zwei Durchgängen lösen. Steht eine Leitung unter mechanischer Spannung, ist mit einem Ausschlagen der Leitung zu rechnen.

Beim Austausch von Dichtungen muss stets darauf geachtet werden, dass die alte Dichtung vollständig von der Flanschdichtfläche entfernt wird, ohne dass die Flanschdichtfläche beschädigt wird.