Verfahrensbeschreibung

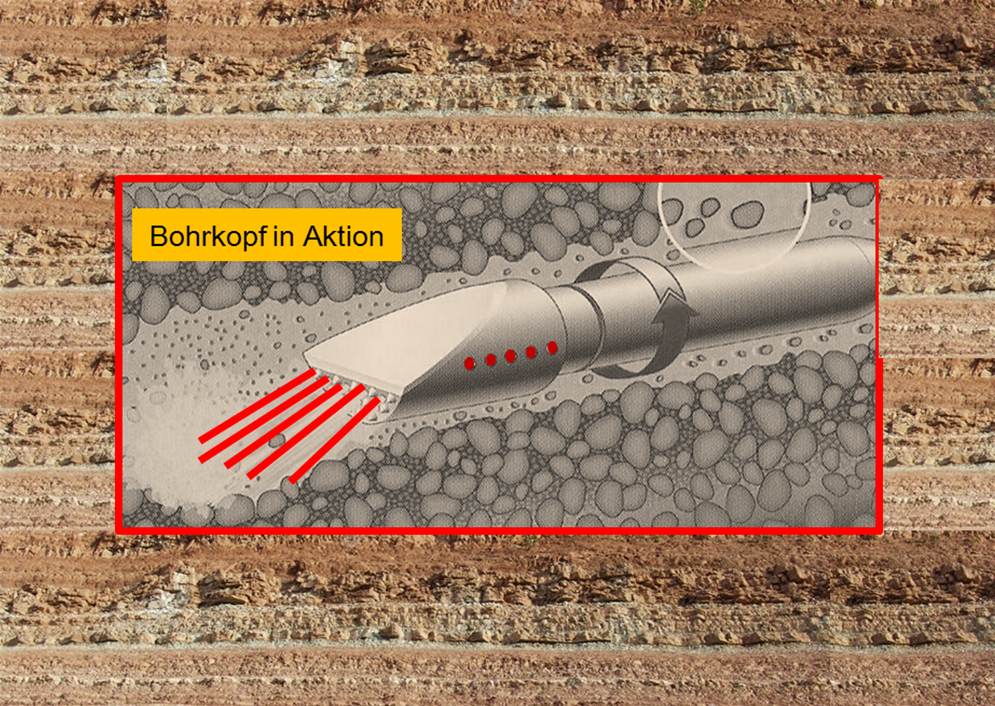

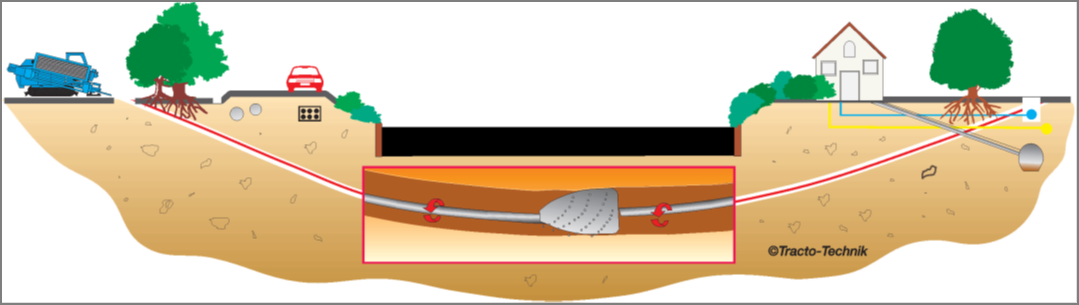

Der grabenlose Leitungsbau erfolgt beim HDD-Verfahren hydromechanisch und mechanisch. Es handelt sich um ein steuerbares und umweltschonendes Nassbohrverfahren. Der konventionelle Leitungsbau (offener Graben, Wiederverschluss der Straßenoberfläche) wird bei diesem grabenlosen Verlegeverfahren durch oberflächennahes, hydromechanisches Bohren, auch um Kurven herum, vermieden. Beim HDD-Verfahren arbeitet der unterirdische Bohrvortrieb nach einem kombinierten Wirkungsprinzip. Gebohrt wird primär nicht in konventioneller mechanischer Technik, sondern mit scharfen, gesteinslösenden Bohrsuspensionsstrahlen, die aus den Düsen an der Bohrkopfspitze austreten und ein hydromechanisches Durchörtern von Lockergestein bewirken (siehe Bild 1).

Die Steuerung der Bohrung erfolgt durch Drehen des abgewinkelten Pilotbohrkopfes in dem Bohrloch. Letztendlich schneidet ein Wasserstrahl einen unterirdischen Hohlraum. Eine Bohrsuspension strömt mit hohem Druck aus dem Bohrkopf, lockert das Erdreich sowie Steine und fördert das Bohrklein aus dem Bohrloch.

Bild 1: Bohrkopf in Aktion

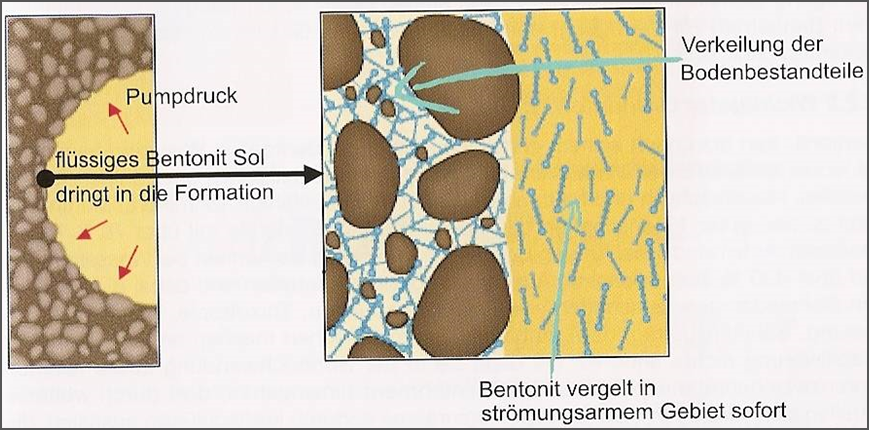

Teilweise wird das gelöste Material über den Rückfluss entlang des Bohrgestänges zur Betonit-Recyclinganlage ausgetragen, zum anderen Teil kommt es zu einer partiellen Umlagerung des Lockergesteines im Umgebungsbereich der aufgefahrenen Bohrung, wobei in diesem Bereich eine neue, nun dichtere Lagerung durch Einsparung von Porenraum bewirkt wird. Zugleich wird eine stabilisierende Porenraumausfüllung mit Bohrsuspension vorgenommen, der den Hochdruckstrahlen beigemischt ist. Untergeordnet findet auch ein mechanisches Ablösen des Lockergesteines im Bohrungsquerschnitt im Erdreich statt. Beim schlagunterstützten dynamischen HDD-Bohren wird der mechanische Anteil an der Gesteinslösearbeit höher.

Die Bohrsuspension wird auf den jeweiligen Untergrund abgestimmt und kann neben Bentonit, einem Tonmineral, weitere Zusätze enthalten, die z. B. eine zusätzliche Stützwirkung auf den Bohrkanal haben (siehe Bild 2).

Bild 2: Stabilisierung des Bohrloches durch die Bohremulsion Bentonit

Quelle: Süd-Chemie AG, Moosburg

Aufgaben der Bohrspülung bei Bohrarbeiten im Grundwasser:

- Offenhalten und Stabilisieren des Bohrlochs

- Austrag des Bohrkleins von der Bohrlochsohle nach Zutage

- Kompensation erhöhter Gebirgs- und Lagerstättendrücke

- Kühlen und Schmieren der Bohrwerkzeuge

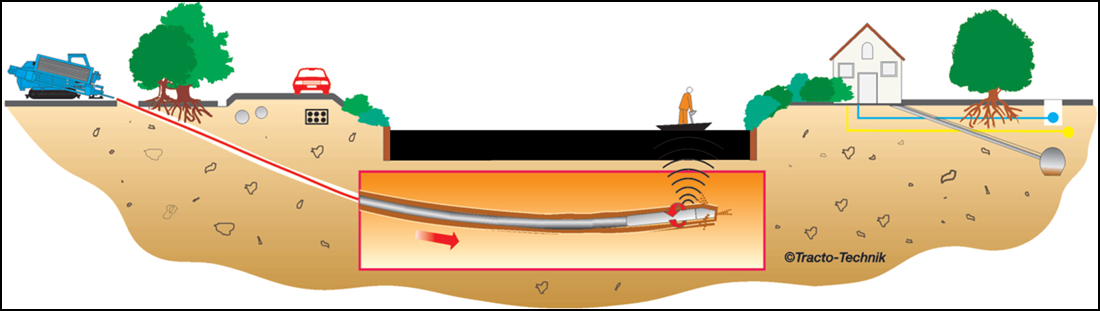

Methodik der Bohrsteuerung

Bei HDD-Bohranlagen wird die vertikale und laterale Verlaufssteuerung durch folgende zwei Komponenten bewirkt:

Zum einen hat die Bohrlanze einen Sender integriert, der ein elektromagnetisches Feld erzeugt. Direkt über dem Bohrkopf im Boden ist dieser Sender mit einem Ortungsgerät (Feldstärkemessgerät) an der Erdoberfläche zu verfolgen, sodass die Position des Bohrkopfes jederzeit detektierbar ist.

Zum anderen ist die vom Grundkörper zylindrische Bohrlanze selbst asymmetrisch aufgebaut und hat eine schräge Fläche und eine seitliche schräge Abstützfläche am Bohrkopf. Diese seitliche schiefe Ebene ist als Steuerfläche wirksam, indem sie beim Kurvenfahren auf der Gegenseite der gewünschten Kurvenrichtung durch die Aktivierung des passiven Erddrucks die Schrägabstützung der Lanze übernimmt. Die Raumlage des Bohrkopfes ist sowohl an der Maschine an einem Anzeigegerät als auch am Ortungsgerät, das direkt oberhalb der Bohrlanze auf der Straße entlang geführt wird, jederzeit nachvollziehbar. Ein besonders flexibler Bohrstrang bei den Horizontalbohranlagen ermöglicht es zudem, dass Kurvenradien mit minimal 12 m gebohrt werden können.

Bei den kleinen HDD-Bohranlagen betragen die einzelnen Bohrabschnittslängen bis zu 500 m, die maximale Tiefe liegt hier bei ca. 12 m, da die Ortbarkeit des Bohrkopfsenders auf diese Tiefe begrenzt ist.

|

|

Bilder 3 + 4: Bohrkopf und DigiTrak F2®-Ortungssystem

Quelle: Tracto-Technik GmbH & Co.KG, Lennestadt

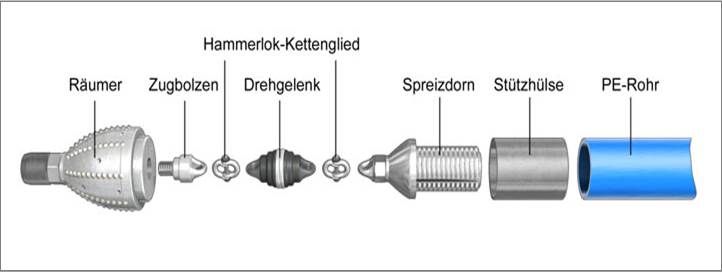

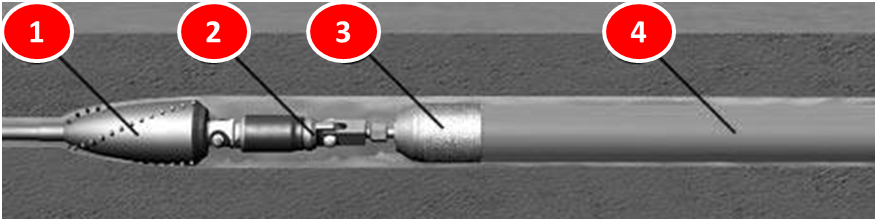

Aufbau der Einziehgarnitur

Bild 5: Aufbau und Ansicht (ohne Abdichtung) der Einziehgarnitur

Quelle: Tracto-Technik GmbH & Co.KG, Lennestadt

Methodik der Rohrleitungsverlegung

Für die Durchführung des Verfahrens sind folgende Arbeitsschritte erforderlich:

- Pilotbohrung

- Aufweitbohrung(en)

- Einziehvorgang

1. Pilotbohrung

Beim Horizontal-Spülbohrverfahren wird zunächst eine sogenannte Pilotbohrung mit dem Durchmesser der Bohrlanze erstellt (siehe Bild 6). Diese Pilotbohrung endet an einer vorgegebenen Zielgrube.

Bild 6: Beim HDD-Verfahren wird zunächst eine sog. Pilotbohrung durchgeführt

Quelle: Tracto-Technik GmbH & Co.KG, Lennestadt

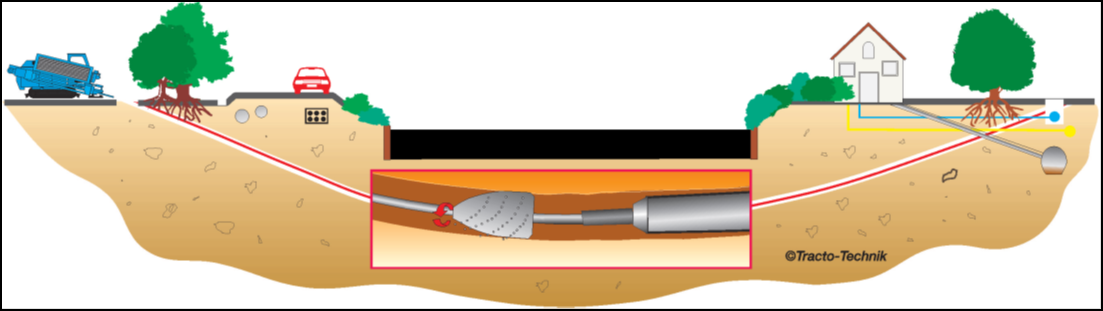

2. Aufweitbohrung(en)

In dieser Zielgrube wird die Bohrlanze bzw. Bohrkopf vom eingebrachten Bohrgestänge abgeschraubt und dafür ein in Gegenrichtung orientierter Aufweitkopf bzw. Räumer (Reamer) angeschraubt. Dieser Aufweitkopf wird im Rückwärtsgang rotierend und spülend durch die Pilotbohrstrecke gezogen und somit der Bohrungsquerschnitt aufgeweitet (siehe Bild 7).

Je nach gewünschtem Rohrdurchmesser sind nach der Pilotbohrung möglicherweise mehrere Aufweitbohrungen nötig, um den Bohrkanal für das Einspülen der medienführenden Leitung vorzubereiten. Ein Schlagwerk, das in steinigen Böden bis Bodenklasse 5, teilweise auch Bodenklasse 6 zugeschaltet werden kann, erleichtert nicht nur den Vortrieb, sondern auch den Steuervorgang. Bei Bohrungen in Fels wird ein Bohrlochmotor mit Rollenmeißeln vorgeschaltet.

Bild 7: Nach der Pilotbohrung wird im nächsten Schritt der Bohrlochquerschnitt mit einem Aufweitkopf (Reamer) vergrößert

Quelle: Tracto-Technik GmbH & Co.KG, Lennestadt

3. Einziehvorgang

Sollte der Leitungsquerschnitt schon eine Verlegung der gewünschten Rohrleitung bzw. Rohrbündel zulassen, so wird dieses direkt hinter dem Aufweitkopf direkt angehängt und gleichzeitig ins Erdreich eingezogen. Zum Rohreinzug dient eine Innenziehvorrichtung, die über einen Drehwirbel mit dem Aufweitkopf verbunden ist (siehe Bild 8).

Bild 8: Räumer (1), Drehwirbel (2), Zugkopf (3), Kunststoffrohrleitung (4)

Quelle: Tracto-Technik GmbH & Co.KG, Lennestadt

Der Aufweitungsdurchmesser des Mikrotunnels sollte mindestens 30 % größer sein als der Außendurchmesser der Rohrleitung, damit im Zwischenraum genügend Bohremulsion und Bohrklein (quellfähige Mischung Bentonit/Boden/Ton) für eine allseitige und kraftschlüssige Leitungseinbettung vorhanden ist. Bei größeren Leitungsdurchmessern und bei schwierigen geologischen Untergrundverhältnissen sind stufenweise mehrere Aufweitvorgänge erforderlich, wobei bei den Zwischenaufweitungen „leeres” Bohrgestänge hinter dem Aufweitkopf angehängt wird. Lediglich bei der letzten Aufweitung wird die Rohrleitung mit eingezogen (siehe Bild 9).

Bild 9: Nach der Aufweitung oder bereits mit der Aufweitung des Bohrlochquerschnittes wird die Rohrleitung eingezogen

Quelle: Tracto-Technik GmbH & Co.KG, Lennestadt

Nach DVGW Arbeitsblatt GW 321 „Steuerbare horizontale Spülbohrverfahren für Gas- und Wasserrohrleitungen – Anforderungen, Gütesicherung und Prüfung“ müssen die Rohrleitungen für die Erneuerung in Trinkwassernetzen mindestens der Druckstufe 10 bar entsprechen. Während des Einziehvorgangs dürfen die Rohre nicht über die zulässigen Zugkräfte hinaus beansprucht werden. Nach DVGW-Arbeitsblatt GW 321 bzw. auf Verlangen des Auftraggebers sind deshalb die direkt auf das Medienrohr einwirkenden Zugkräfte zu messen und zu protokollieren. Die Messung erfolgt mit einer Zugkraftmesseinrichtung, die vor dem einzuziehenden Rohr montiert ist. Aufgrund der bei diesem Verlegeverfahren entstehenden mechanischen Belastungen sollten insbesondere bei kleinen Rohrdurchmessern, nur Kunststoffrohrleitungen der Reihe SDR 11 verwendet werden.

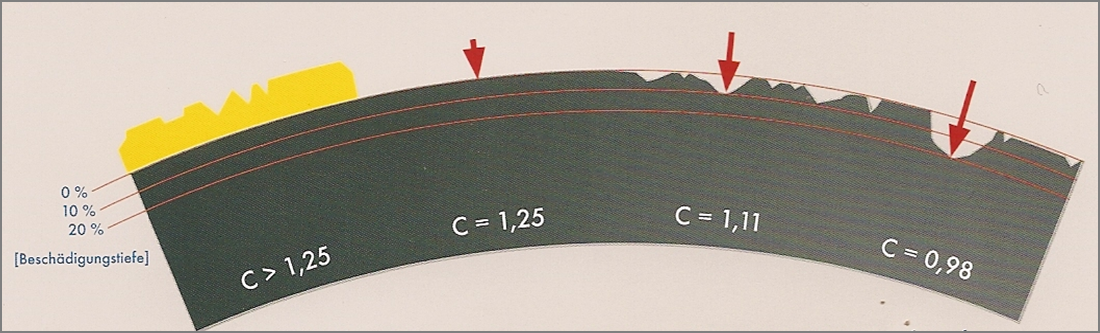

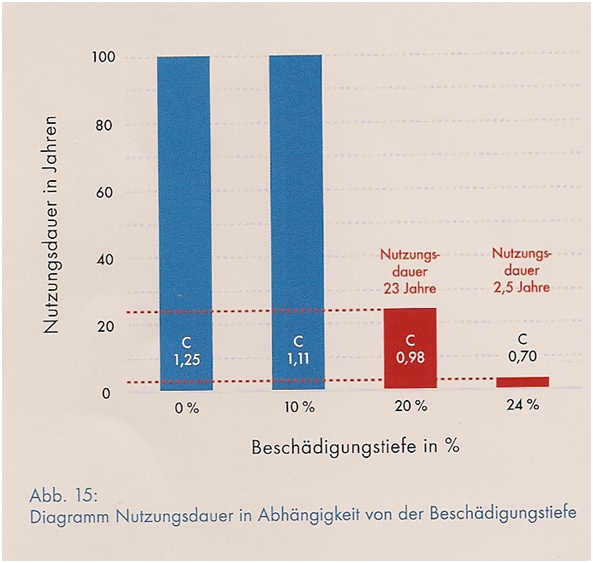

Die Nutzungsdauer der neu verlegten Rohrleitung ist von dem Grad der Unversehrtheit abhängig. Beschädigungen von bis zu 10 % der Rohrwandstärke werden von dem Werkstoff toleriert, darüber hinaus gehende Kratzer und Riefen verringern die Nutzungsdauer der Versorgungsleitung (siehe Bilder 10 + 11).. Aus diesem Grund wird auch in dem DVGW Regelwerk GW 321 der Einsatz von Schutzmantelrohren empfohlen (siehe Herstellerübersicht).

Bild 10: Sicherheitsbeiwerte für Kratzer- und Riefentiefe bei Kunststoffrohrleitungen

Quelle: egeplast international GmbH, Greven

Bild 11: Nutzungsdauer bei den jeweiligen Sicherheitsbeiwerte für Kratzer- und Riefentiefe bei Kunststoffrohrleitungen

Quelle: egeplast international GmbH, Greven

Qualifizierte Durchführung des grabenlosen Leitungsbaus

Nach Formulierung der konkreten Bauaufgabe (Lastenheft/ Bauausschreibung), nach geologischer und eventuell nach georadartechnischer Trassenerkundung sowie nach Bohrgeräteauswahl gilt es das eigentliche Bauprojekt durchzuführen. Damit dieses Projekt auch den künftigen Anforderungen eines Qualitätsmanagements nach ISO 9000 entspricht, werden alle Projektierungs- und Bauausführungsphasen dargestellt und danach in ihrem Umfang beschrieben:

- Projektierungsphase (Bestandsplaneinholung, Trassenerkundung, Erörterung unterirdischer Hindernisse, Detailfestlegung der Trasse, Bodenklassenanalyse)

- Rohrleitungsprodukt-Kontrollphase

- Maschinen-Kontrollphase

- Bauausführungsphase (Start- und Zielgrubenöffnung, Vortriebsphase, Sicherheitsabstandsüberwachung, Trassenmarkierung, Schweißen der Rohrleitung, Aufweit- und Einzugsphase der Rohrleitung, Verschließen der Gruben, Säuberung der Baustelle)

- Nachbereitungsphase (Einmessen der Leitung, Produktrohr-Rückstellprobe, Abnahmeprotokolle) und Dokumentation