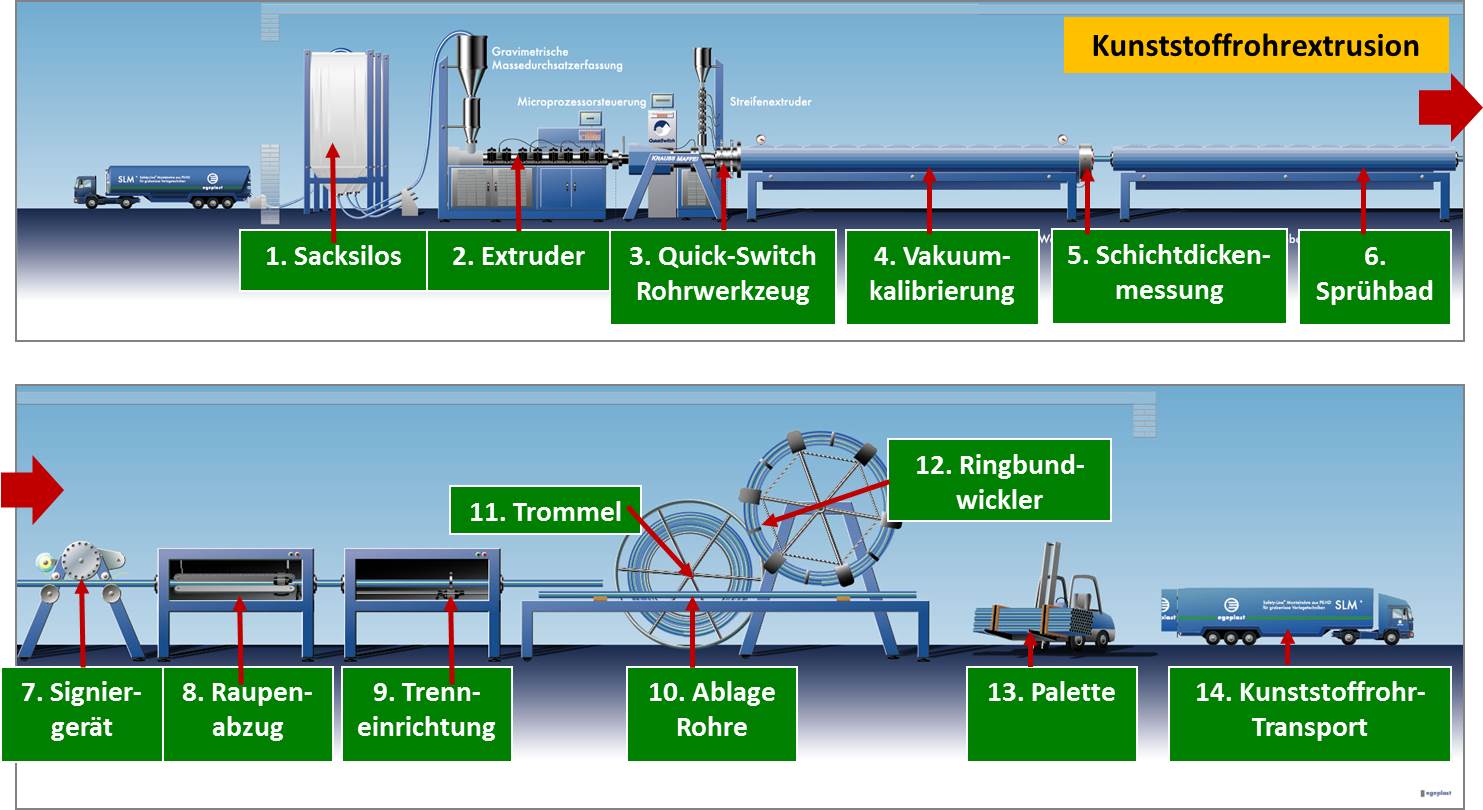

Verfahrensbeschreibung

Bild 1: Aufbau einer kompletten Extrusionsanlage für die Kunststoffrohrherstellung

Quelle: egeplast international GmbH, Greven

Rohrherstellung Extrusion

Thermoplastische Kunststoffe werden vom Rohrwerkstoffhersteller als fertige Formmasse in Granulatform angeliefert.

Kunststoffrohre werden nach dem kontinuierlich arbeitenden Extrusionsverfahren hergestellt. In einem Extruder (Schneckenpresse) wird der thermoplastische Rohrwerkstoff plastifiziert und mit gleichmäßigem Druck durch das formgebende Werkzeug gepresst. Das Granulat wird in der Regel vorgewärmt bevor es in den Extruder gelangt.

Bei der Vorwärmung wird das Granulat auf bis zu 100°C erwärmt und auf dieser Temperatur für einige Zeit gehalten. Die Vorwärmung soll eventuelle Feuchtigkeit am Rohrwerkstoff beseitigen.

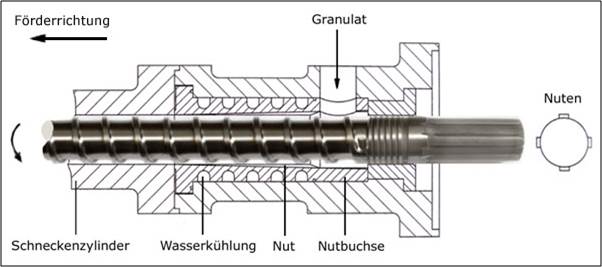

Die verwendeten Extruder sind üblicherweise mit einer Nutbuchse und Barriereschnecke ausgestattet. Die Länge der Schnecken beträgt in der Regel 30D (D = Schneckendurchmesser). In seltenen Fällen wird die Schnecke um ein 3D-langes, zusätzliches Mischteil verlängert, womit sich eine Gesamtlänge der Verfahrenseinheit von 33D ergibt.

Der Schneckendurchmesser liegt zwischen 60 und 125 mm. Am häufigsten sind Maschinen mit einem Schneckendurchmesser von 90 mm im Einsatz. In den letzten Jahren ist bei Neuinvestitionen allerdings ein deutlicher Trend zu größeren Schneckendurchmessern zu verzeichnen.

Die Zylinder sind elektrisch beheizt und werden mit Luft gekühlt. Eine Zylindertemperierung mittels Öl, Dampf oder eine Beheizung mit Gas ist in der Rohrextrusion nicht üblich. Die Nutbuchse wird mit Wasser gekühlt, hier ist allerdings ein Trend zur Luftkühlung erkennbar. Die Verarbeitungstemperaturen liegen je nach Rohrwerkstoff wie z. B. bei PE zwischen 190°C und 220°C. Bei kleinen Rohren werden Abzugsgeschwindigkeiten bis 40m/min erreicht. Ausstoßleistungen zwischen 100 kg/h (bei kleineren Rohrdurchmessern) und 1.000 kg/h (bei größeren Rohrdurchmessern) und mehr sind heute Stand der Technik.

Zwischen dem Extruder und dem Rohrwerkzeug wird oft ein Schmelzesieb mit einer Maschenweite zwischen 200 und 1000 μm eingesetzt.

Durch dieses Sieb wird eine sehr gute Homogenisierung der Schmelze erreicht und von einigen großen Rohrkunden (insbesondere Gasversorger) in der Produktion vorgeschrieben.

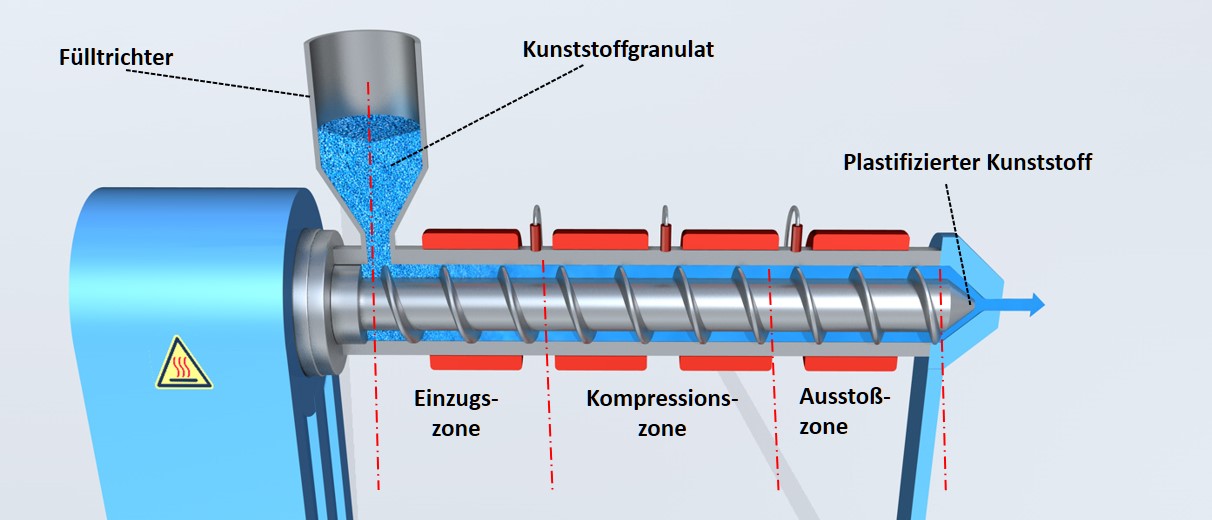

Bild 2: Plastifiziereinheit einer Extrusionsanlage

Quelle: Lesch Consult, Würzburg

Um die Förderleistung zu erhöhen und die für das Extrusionsblasformen sehr wichtige Förderkonstanz zu verbessern wird bei der Verarbeitung von Polyolefinen die Einzugszone des Extruders mit einer Nutbuchse ausgerüstet. Die Nuten, die auf einer Länge von meist 3 x Schneckendurchmesser konisch auslaufen, sollen verhindern, dass Granulatkörner auf der Schnecke anhaften und sich dann nur noch mit der Schnecke stationär drehen, anstatt von der Schneckenflanke weitergefördert zu werden. Neu entwickelte Einzugszonenkonzepte setzen auch mit wendelförmigen Nuten versehene Nutbuchsen in größeren Längenverhältnissen ein.

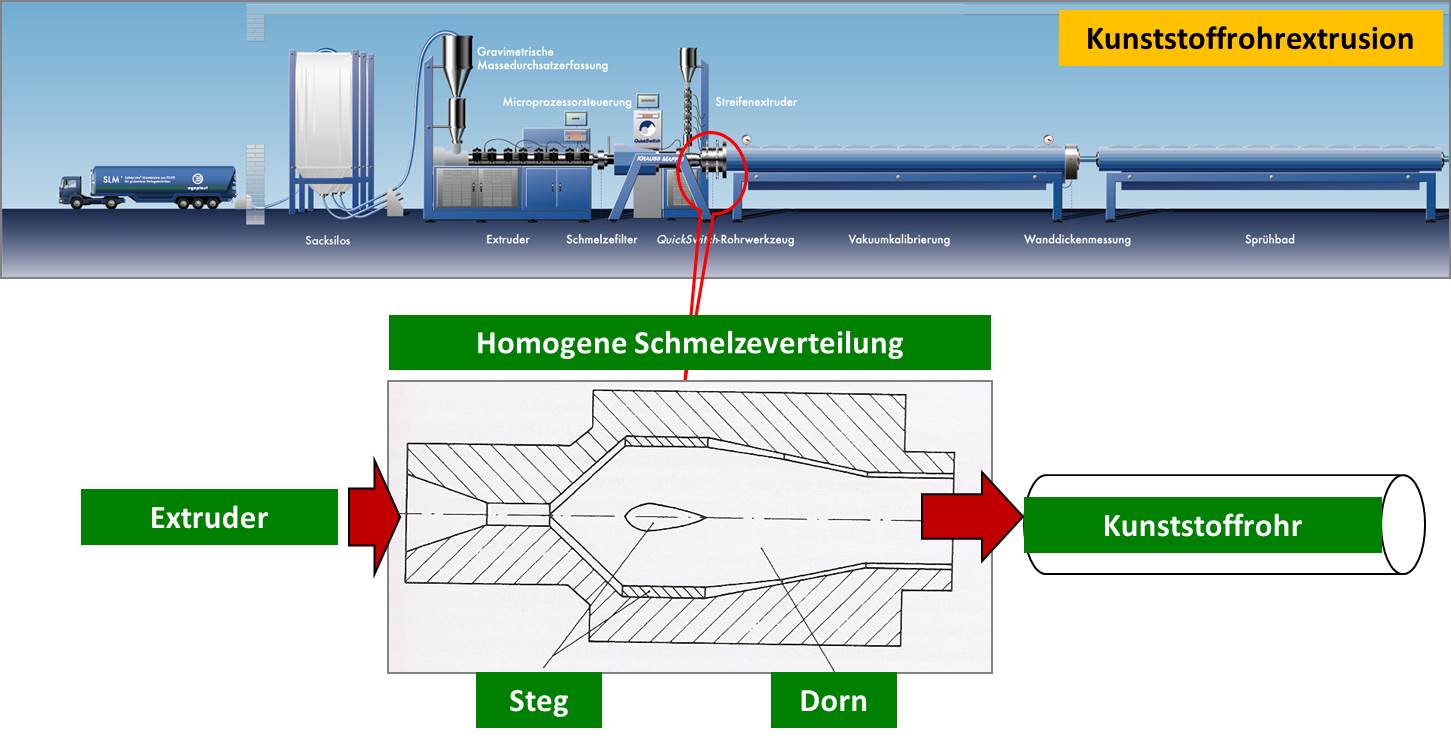

Bei den verwendeten Rohrwerkzeugen sind viele verschiedene Systeme (Stegdornhalter siehe Bild 3, Siebkorbhalter, Wendelverteiler, usw.) im Einsatz.

Die modernen bimodalen PE 100-Rohrwerkstoffe erzeugen eine hervorragende Innenoberfläche, unabhängig vom Rohrwerkzeugtyp. Daher konnte sich in den letzten Jahren der preiswerte und relativ kleine Wendelverteilerrohrkopf durchsetzen.

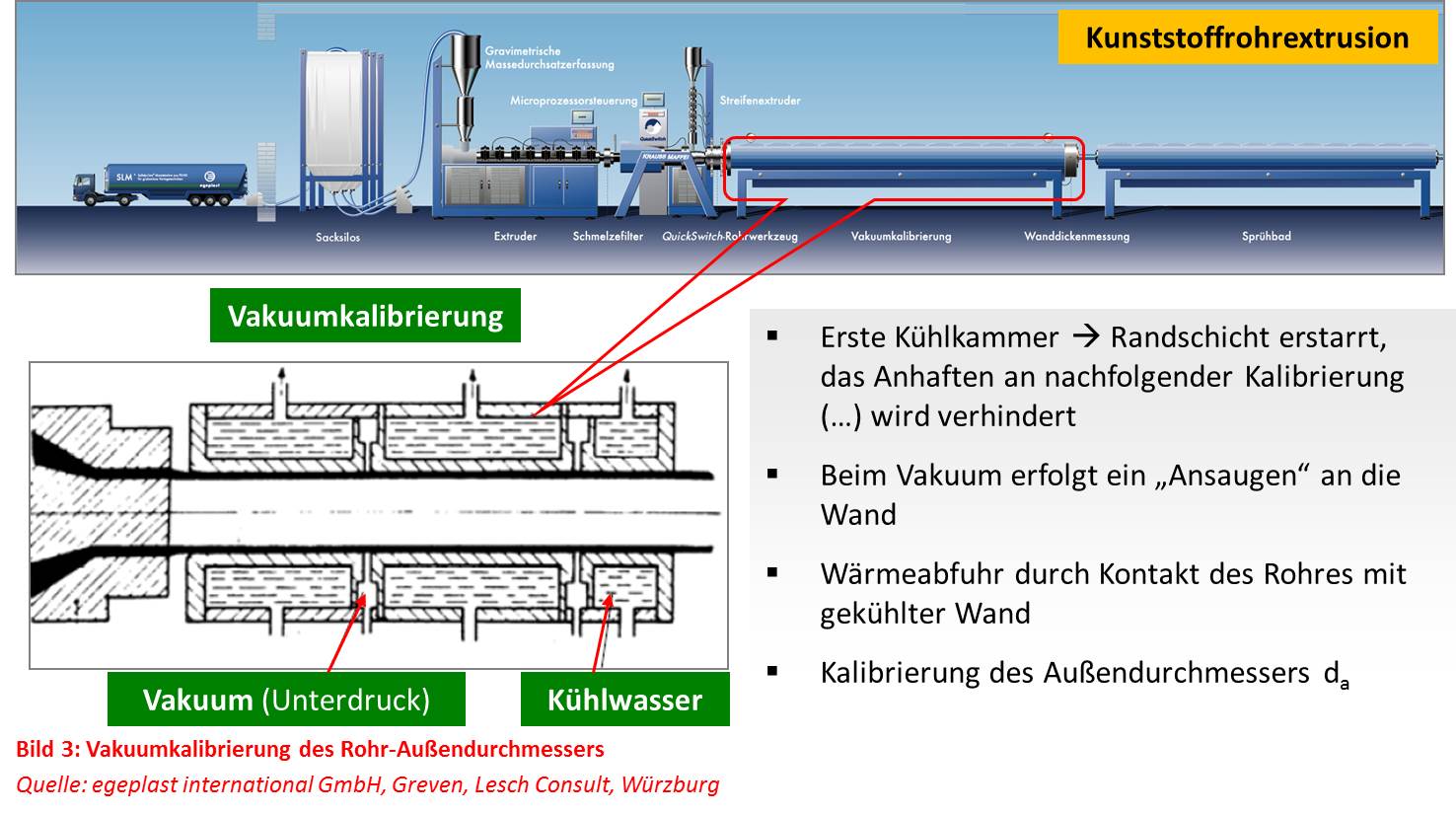

Die von den Schnecken gelieferte Schmelze durchläuft das Rohrwerkzeug unter hohem Druck. In der anschließenden Kalibriervorrichtung (siehe Bild 4) wird das Rohr kalibriert und gleichmäßig soweit abgekühlt, dass der gewünschte Rohraußendurchmesser erhalten bleibt. Die völlige Kühlung des Rohres übernimmt ein dahintergeschaltetes Abkühlbecken. In der Regel werden geschlitzte Hülsenkalibrierungen aus Messing eingesetzt.

In den letzten Jahren sind sogenannte flexible Kalibrierungen auf dem Markt gekommen. Diese Hülsen können sich im Durchmesser bis zu 10 % verändern und somit unterschiedliche Schrumpfeigenschaften der Schmelze ausgleichen.

Die in der Vergangenheit üblichen Schleppstopfen in Verbindung mit einer Druckkalibrierung sind nur noch in seltenen Fällen, z. B. bei sehr großen Rohren im Einsatz. Die Kunststoffrohre werden heute mittels Vakuumkalibrierung auf den gewünschten Außendurchmesser gebracht. Damit das im Rohrwerkzeug geformte Rohr alle weiteren Einrichtungen der Fertigungsstrecke einwandfrei durchlaufen kann, wird es durch eine Abzugsvorrichtung, die mit dem Extruder synchron geschaltet ist, kontinuierlich abgezogen. Zum Ablängen wird in der Rohrstrecke hinter dem Abzug noch eine automatisch arbeitende Rohrsäge angeordnet. Ein Signiergerät, in der Regel zwischen Wasserbad und Abzug angeordnet, vervollständigt die Rohrfertigungsanlage (siehe Bild 1).

Bild 3: Stegdornhalter zur homogenen Schmelzeverteilung

Quelle: egeplast international GmbH, Greven und Lesch Consult, Würzburg

Bild 4: Vakuumkalibrierung des Rohr-Außendurchmessers

Quelle: egeplast international GmbH, Greven und Lesch Consult, Würzburg

Einschnecken- und Doppelschneckenextruder

Sowohl Einzel- als auch Doppelschnecken-Extruder sind Anlagenteile, die auf dem Funktionsprinzip des Schneckenförderers beruhen. Sie pressen feste bis dickflüssige Materialien unter hohem Druck und in der Regel auch hoher Temperatur gleichmäßig aus einer formgebenden Öffnung, die als Mundstück, Düse oder Matrize bezeichnet wird.

Grundsätzlich besteht ein Einschneckenextruder aus einer Schneckenwelle bzw. Schnecke. Sie liegt in einem Schneckenzylinder, dessen Innendurchmesser (Nenndurchmesser) in etwa dem Außendurchmesser der Schnecke entspricht.

Am vorderen Ende des Zylinders befindet sich eine Auslassöffnung, die sogenannte Düse. Am hinteren Ende des Schneckenzylinders ist die Schnecke gelagert. Hier befindet sich auch der Antrieb, der in der Regel aus einem Elektromotor und einer Getriebeeinheit besteht. Dieses wird als Extrudergetriebe bezeichnet und sorgt für die Rotation der Schneckenwelle (siehe Bild 6).

In den meisten Fällen erfolgte die Zuführung der zu verarbeitenden Materialien in die Schnecke über einen Trichter, der sich oben am Schneckenzylinder befindet. Wichtig ist hierbei, dass die Dosierung der zugeführten Komponenten exakt und jederzeit reproduzierbar erfolgt.

Je nachdem, wie der Regelmechanismus der Dosierung gestaltet ist, wird zwischen volumetrischen und gravimetrischen Dosierungen unterschieden. Werden weitere Komponenten für die Kunststoffherstellung benötigt (etwa Färbemittel bzw. Masterbatches, Alterungsschutzmittel, Weichmacher oder Verstärkungsfasern) lassen sich diese zum Beispiel über Nadelventile oder eine Seitenbeschickung in den Schneckenzylinder einbringen.

Die Schnecke wird in verschiedene Zonen unterteilt, von denen jeder bestimmte Aufgaben zukommen (siehe Bild 5). So befindet sich im hinteren Teil des Schneckenzylinders die Einzugszone. Hier wird das Material, welches extrudiert werden soll, über einen Trichter eingespeist. Man spricht auch von "Fütterung". Hier wird der Kunststoff auch aufgeschmolzen (sofern es sich um einen Thermoplast handelt) und verdichtet. An die Einzugszone schließt die Kompressionszone an. Hier wird das Material durch die verringerte Gangtiefe der Schnecke das Material weiter verdichtet. Dadurch wird der Druck aufgebaut, der für den Austrag im Werkzeug erforderlich ist. Abschließend folgt die sogenannte Austragszone. Diese stellt einen homogenen Materialstrom hin zum Werkzeug (der Düse) sicher.

Bild 5: Aufbau eines Einschneckenextruders

Quelle: egeplast international GmbH, Greven

Bild 6: Aufbau eines Einschneckenextruders

Quelle: egeplast international GmbH, Greven

Einschnecken- und Doppelschneckenextruder

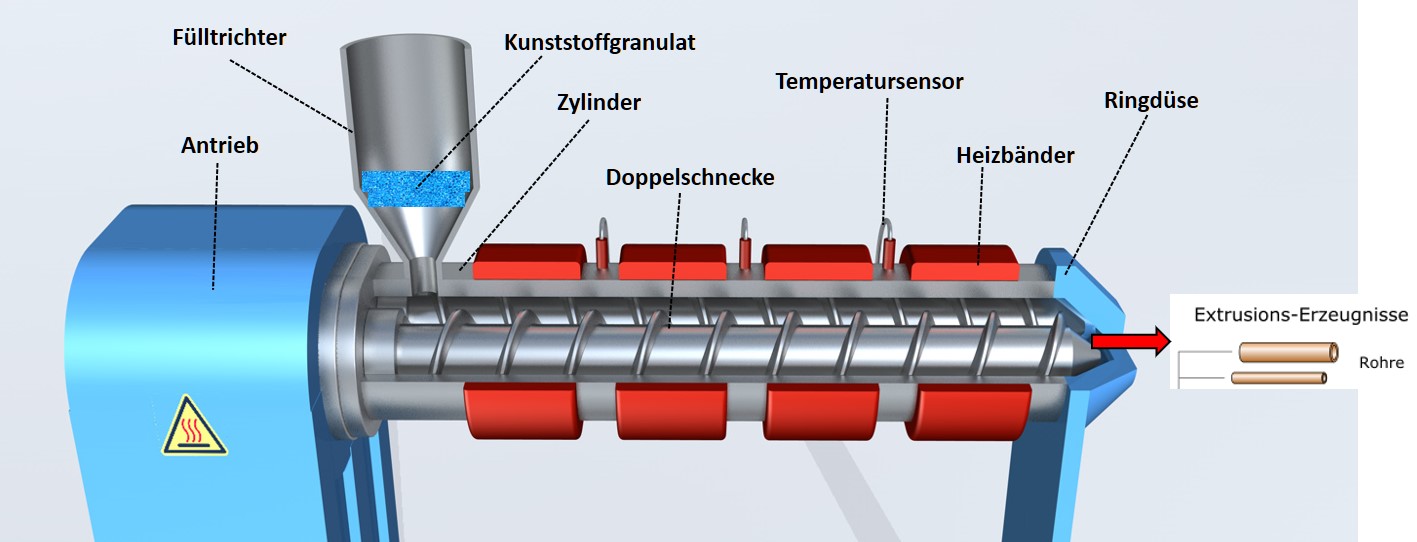

Doppelschneckenextruder gehören zu den Mehrwellenextrudern, die in der Kunststofftechnik zur Verarbeitung von thermoplastischen Kunststoffern eingesetzt werden. Sie werden in die Obergruppe der Extruder eingruppiert. Im Bereich der Kunststofftechnik dienen Sie der Aufbereitung sowie der Extrusion (Formgebung) von Kunststoffschmelzen. Das zu verarbeitende Polymer wird im Extruder mittels zwei rotierender Schneckenwellen längs durch einen beheizbaren Zylinder gefördert, dabei wird das Material aufgeschmolzen.

Das wichtigste Element sind die zwei Schneckenwellen. Sie liegen in einem Zylinder, der mit einer achtförmigen Bohrung versehen ist und greifen ineinander. Die Lagerung der Schnecken erfolgt einseitig. Sie sind entweder über eine Passfederverbindung oder eine Keilwellenverbindung mit der Getriebestufe verbunden, die sie antreibt. Das Extrudergetriebe wird in den meisten Fällen durch einen Elektromotor angetrieben. Die thermoplastischen Kunststoffe werden auf etwa 20°C über dem Schmelzpunkt des jeweiligen Materials aufgeheizt. Dies geschieht durch elektrische Heizpatronen oder mittels Heizschalen. Die Temperierung erfolgt pro Schuss, sodass dieser an die Prozessvorgaben angepasst werden kann. Die Gehäusekühlung des Zylinders erfolgt mittels Wasserkreisläufen, die durch Relaisschaltungen gesteuert werden. Dies dient der Vorbeugung der Überhitzung des Materials, die mit schädlichem Materialabbau einhergeht.

Die genannte Heizung und Kühlung wird jedoch nicht zur Aufschmelzung des Kunststoffmaterials genutzt. Sie dienen ausschließlich der korrekten Temperierung des Prozesses. Die Kunststoffaufschmelzung wird erreicht durch die Einleitung von Energie welche durch die Schneckendrehung erzeugt wird. Somit ist die Leistung des Antriebs wesentlich für die Aufschmelzung.

Man unterscheidet beim Doppelschneckenextruder unterschiedliche Bauformen. Die Unterscheidung wird anhand der Rotationsrichtung sowie des Achsabstandes zwischen den Schneckenwellen vorgenommen. Es gibt:

- tangierende Gleichdralldoppelschneckenextruder

- dichtkämmende Gleichdralldoppelschneckenextruder

- tangierende Gegendralldoppelschneckenextruder

- dichtkämmende Gegendralldoppelschneckenextruder

Bei Gegendralldoppelschneckenextrudern wird wenig Scherung in das Kunststoffgranulat eingebracht. Daher wird dieses wenig belastet.

Sie kommen vor allem für die Extrusion von temperaturempfindlichem Kunststoff wie etwa PVC-U zum Einsatz. Die am weitesten verbreitete Bauform ist der dichtkämmende Gleichdralldoppelschneckenextruder.

Extruder Aufbau und Funktionsweise Doppelschneckenextruder

Bild 7: Aufbau eines Doppelschneckenextruders

Quelle: egeplast international GmbH, Greven