Verfahrensbeschreibung

Bild 1: Prinzipieller Aufbau einer Spritzgießmaschine

Quelle: Arburg GmbH + Co KG, Loßburg

Bild folgt.

Bild 2: Schematische Darstellung - Detailiierter Aufbau einer Spritzgießmaschine

Quelle:

Spritzgießverfahren zur Herstellung von Formstücken aus thermoplastischen Kunststoffen

Das Spritzgießen ist eines der wichtigsten Urformverfahren in der Kunststoffverarbeitung. Es wird häufig auch als Spritzgussverfahren oder Spritzguss bezeichnet. Mit diesem Verfahren lassen sich komplizierte, direkt verwendbare Formteile wirtschaftlich als Massenartikel herstellen. Bekannte Hersteller für Spritzgießmaschinen sind zum Beispiel Husky, KraussMaffei, Arburg, Engel.

Das Thermoplast-Spritzgießen ist Grundlage für alle anderen Spritzgießverfahren und das am häufigsten verwendete Kunststoffverarbeitungs-verfahren überhaupt. Bis 1956 verwendete man Kolbenspritzgießmaschinen. Die heute übliche Schneckenkolbenspritzgießmaschine zieht meist Kunststoffe in Form eines Granulats aus einem Trichter in die Schneckengänge ein, zerteilt und schert sie, analog dem Fleischwolf-Prinzip. Die dadurch entstehende Friktionswärme sorgt in Verbindung mit der vom beheizten Zylinder zugeführten Wärme für eine relativ homogene Schmelze. Diese sammelt sich vor der Spitze der zurückweichenden Schnecke.

In der sog. Einspritzphase wird die Schnecke rückseitig hydraulisch oder durch mechanische Kraft unter Druck gesetzt. Dabei wird die Schmelze unter hohem Druck (meist zwischen 500 und 2000 bar und mehr) durch die Rückstromsperre, die ans Spritzgießwerkzeug angedrückte Düse, ggf. ein Heißkanalsystem (bei modernen Serienwerkzeugen üblich) und den Angusskanal in den formgebenden Hohlraum des temperierten Spritzgießwerkzeugs gedrückt. Ein reduzierter Druck wirkt als Nachdruck noch so lange auf die Schmelze, bis die Anbindung (Anguss) erstarrt (eingefroren) ist.

Dadurch wird die beim Abkühlen entstehende Volumenschwindung weitgehend ausgeglichen. Durch diese Maßnahme wird die Maßhaltigkeit und die gewünschte Oberflächenqualität erreicht. Danach beginnt die Rotation der Schnecke. Während auf diese Weise die Schussmasse für das folgende Formteil aufbereitet wird, kann das Formteil im Werkzeug noch abkühlen bis die Seele (flüssiger Kern) erstarrt ist. Das Werkzeug öffnet und wirft das fertige Formteil aus.

Dabei kann der Anguss abgetrennt werden. Auch angussloses Spritzgießen ist mit entsprechender Angussgestaltung möglich. Formteile fallen aus dem Werkzeug oder werden durch Handlinggeräte aus dem Werkzeug entnommen und geordnet abgelegt oder gleich einer Weiterverarbeitung zugeführt. Die verarbeiteten thermoplastischen Kunststoffe werden durch Additive und Füllstoffe für die Spritzgießverarbeitung und die spätere Verwendung modifiziert.

Das Spritzgießen ist das am häufigsten eingesetzte Verfahren zur vollautomatischen Herstellung von Serienteilen, da der Werkstoff meist in einem einzigen Arbeitsgang in ein Fertigteil umgewandelt werden kann. Selbst komplizierte Formen und Konturen können in einem Arbeitsschritt hergestellt werden. Die Thermoplaste stellen die bedeutenste Werkstoffgruppe für das Spritzgießen dar. Gefertigt werden für Kunststoffrohrsysteme Formteile wie Bögen, T-Stücke, Vorschweißbunde, Flansche, Reduzierungen usw. in größeren Stückzahlen bis etwa 100.000 Stück.

Das Thermoplast-Spritzgießen umfasst das Plastifizieren der pulverförmigen oder granulierten Formmasse und deren schnellen Transport in die Werkzeugform unter hohem Druck. Eine moderne Spritzgießmaschine hat einen beheizten Zylinder, in dem eine Schnecke (Plastifizierschnecke) rotiert. Sie setzt sich im Wesentlichen aus drei Baugruppen zusammen: Spritzeinheit, Schließeinheit und Maschinenbett (siehe Bild 2).

Die Spritzeinheit besteht hauptsächlich aus einer in einem feststehenden heizbaren Zylinder rotierenden Schnecke.

Der Thermoplast wird über einen Trichter auf der Maschine eingefüllt bzw. erfolgt über eine zentrale Dosierungsanlage und durch die Heizung des Zylinders sowie die Rotation der Schnecke (Reibungswärme durch die Scherkräfte) bis zur Schmelze erwärmt, homogenisiert und weitertransportiert Anschließend wird die Schmelze mittels der Schnecke, die nun als Kolben verwendet wird, in das Werkzeug gespritzt. Während des Plastifizierens wird die Schecke durch den Rückstau in ihre Ausgangslage zurückbewegt. Die Rotation der Schnecke erfolgt mittels eines Hydraulikmotors und in manchen Fällen bereits mittels Elektroantrieb. Die Schließeinheit nimmt das Spritzgießwerkzeug auf und sorgt für das Öffnen und Schließen des Werkzeugs, Die Schließeinheit muss derart konzipiert sein, dass die Haltekräfte zum dichten Verschließen des Werkzeugs ausreichend dimensioniert sind. Die Schließkräfte moderner Maschinen reichen von 400 kN (40 t) bis zu 60.000 kN (6.000 t). Das Maschinenbett nimmt die einzelnen Bauelemente der Spritzgießmaschine auf und sorgt für eine stabile Halterung. Auch für das Maschinenbett bieten Maschinenbauer unterschiedliche Konzepte an. Besonderes Augenmerk bei der Konstruktion des Maschinenbetts muss auf die Schließeinheit mit ihren hohen Haltekräften gelegt werden. Manche Hersteller bevorzugen eine Konstruktion analog einer Presse.

Zwei Endplatten mit vier Säulen an den Ecken stellen die Rahmenkonstruktion dar, in der, geführt durch die Säulen, eine bewegliche Platte eingebaut ist (Traverse). Auf der Platte zum Extruder hin ist eine Hälfte des Werkzeugs und auf der Traverse die zweite Hälfte des Werkzeugs befestigt. Andere Hersteller sind dazu übergegangen, eine steife, offene Rahmenkonstruktion zu bauen, so dass die Werkzeuggröße nicht mehr durch die vier Säulen begrenzt wird und der Ein- und Ausbau des Werkzeugs erleichtert wird. Die heutigen modernen Spritzgießmaschinen werden vollelektronisch gesteuert, so dass lediglich bei Störungen oder zum Umbau eingegriffen werden muss.

Die Herstellung von Formteilen wie Bögen, T-Stücke, Reduzierungen, usw. im Spritzgießverfahren steht in Konkurrenz zu Verfahren, die spangebend und schweißtechnisch hergestellt werden. Bei Stückzahlen > 1000 entscheidet man sich in der Regel für die Spritzgießtechnik. Aber auch bei geringeren Stückzahlen besteht manchmal die Notwendigkeit der Spritzgießtechnik, wenn der Kunde im Rahmen eines größeren Projekts nur spritzgegossene Teile akzeptiert.

Die Werkzeuge sind hochpräzise Maschinenteile, die für hohe Drücke und Haltekräfte ausgelegt werden müssen. Die Innendrücke betragen bis zu 25.000 MPa. Entlüftungen werden nach bisherigen Erfahrungen oder mittels Fließsimulationen eingefügt. Oftmals ist aber nach den ersten Versuchen eine Nacharbeit des Werkzeugs notwendig. Das Werkzeug besitzt zudem innere Kanäle, damit es dem Werkstoff entsprechend temperiert werden kann.

Aufgrund der hohen Anforderungen von Formteilen an ihre Langzeiteigenschaften im Betrieb eines Rohrleitungssystems, kann das Angusssystem nicht beliebig gewählt werden. Es ist dafür verantwortlich, dass das Werkzeug gleichmäßig befüllt wird, ohne Einschluss von Lunkern und Überhöhung innerer Spannungen.

Bild 3: Schnittdarstellung von Plastifiziereinheit und Spritzgießwerkzeug

Quelle: Hagemann und Partner, Bildungsmedien Verlags GmbH, Düsseldorf

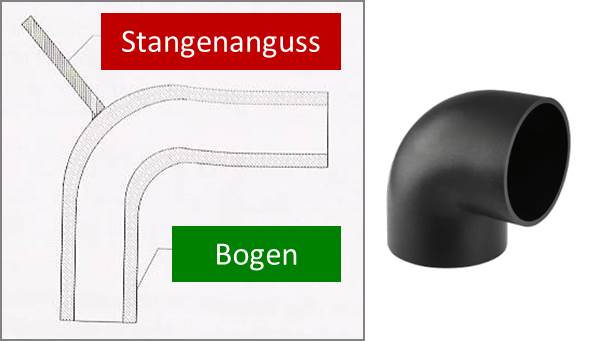

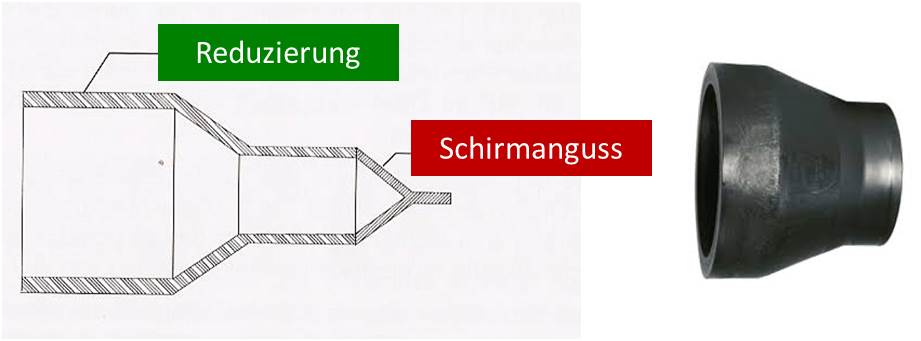

Angusssysteme bei unterschiedlichen Formteilen

Bei Bögen und Reduzierungen werden in erster Linie zwei Angusssysteme verwendet: der Stangen- und der Schirmanguss (siehe Bild 4 und 5). Bei Bögen wird der Anspritzpunkt des Schirms aus der Mitte so verlegt, dass im Außenradius des Bogens ein schnellerer Fluss als im Innenradius entsteht. Dadurch werden Bindenähte am Ende des Bogens vermieden und ein spannungsarmes Formteil gewährleistet.

Gerade bei rotationssymmetrischen Bauteilen wie Reduzierungen und Anschweißbunden bietet sich der Schirmanguss an. Durch die hohe geometrische Symmetrie wird eine gleichmäßige Befüllung und ein spannungsarmes sowie formstabiles Bauteil gewährleistet.

Bild 4: Stangenanguss mittig im großen Radius

Quelle: Lesch Consult, Würzburg

Bild 5: Schirmanguss für Reduzierung

Quelle: Lesch Consult, Würzburg

Bögen großer Wanddicken und Radien können wirtschaftlich jedoch nur noch mit Stangenanguss gefertigt werden. Die Angussstelle befindet sich dabei am äußeren Radius. Obwohl dadurch eine Bindenaht im Innenradius entsteht, wurden bei Zeitstandinnendruckversuchen bisher keine negativen Auswirkungen festgestellt. Qualitativ hochwertige T-Stücke werden nahezu ausschließlich mit einem Y-Anguss hergestellt. Die Angussstelle befindet sich dabei im Schnittpunkt der beiden Achsen im Innern des T-Stücks (siehe Bild 6).

Bild 6: Y-Angusssystem eines T-Stückes

Quelle: Lesch Consult, Würzburg

In der folgenden Grafik sind die vier Haupt-Prozessschritte des Spritzgießverfahrens dargestellt.

Bild folgt.

Bild 7: Haupt-Prozessschritte des Spritzgießverfahrens

Quelle:

Spritzgießwerkzeug

Grundsätzlich ist der Werkzeugaufbau bei allen Spritzgießwerkzeugen sehr ähnlich. Jedes Spritzgießwerkzeug besteht stets aus zwei Hälften, nämlich der sogenannten Düsenseite und der ihr gegenüber liegenden Auswerferseite. In diesen beiden Hälften befinden sich die einzelnen Bestandteile des Werkzeugs, nämlich die Auswerferelemente, die Angusssysteme, die Kerne sowie die Kavitäteneinsätze und die Kühlung (bzw. Temperierung).

Alle Spritzgießwerkzeuge bestehen aus drei Grundmodulen und deren jeweiligen Untergruppierungen.

Unter diesen versteht man

- die Temperierung,

- die Angusstechnik sowie

- die Entformungsarten.

Formung von Spritzgussteilen mit zwei Werkzeughälften (Matrize/ Patrize)

Die zwei Hälften, aus denen ein einfaches Spritzgießwerkzeug besteht, sind in der Regel wiederum aus mehreren Platten aufgebaut (siehe Bild 8 und 9).

Die Düsenseite ist immer die statische Hälfte bei einem Spritzgießwerkzeug, das heißt, sie bewegt sich während der Produktion von Spritzgussteilen nicht. Meist sind in diese düsenseitige Werkzeugplatte die sogenannten Formnester eingearbeitet, die auch als Formeinsätze oder Halbschalen der Kavitäten bezeichnet werden. Die Auswerferseite ist die dynamische Hälfte beim Spritzgießwerkzeug, welche sich zur Entformung der Spritzgießteile beim Öffnen des Werkzeugs nach hinten bewegt. Über die integrierten Auswerferstifte wird das fertige Formteil aus der Kavität gefördert und fällt dan direkt auf ein Förderband zur weiteren Bearbeitung bzw. Verpackung.

Auch die Bauteile, die zum Angusssystem gehören, liegen ebenfalls auf der Düsenseite.

Zu ihnen gehört die Angussbuchse, die in der Regel mit einem Kaltkanal-Verteilersystem verbunden ist. Falls vorhanden, wird auch der Heißkanalverteiler mit seinen Heißkanaldüsen, wie er z. B. beim Kaskadenspritzguss verwendet wird, auf der Düsenseite untergebracht. Das gesamte Spritzgießwerkzeug wird mithilfe eines austauschbaren Zentrierrings an der Maschinenaufspannplatte befestigt. Durch diesen Zentrierring taucht während der Produktion die Düsenspitze in das Werkzeug ein. Dort wird sie gegen die Angussbuchse gepresst. Handelt es sich um ein Spritzgießwerkzeug mit höheren Werkzeugtemperaturen, so wird vor der Aufspannplatte zusätzlich eine Isolierplatte angebracht, die den Wärmeaustausch zur maschinenseitigen Aufspannplatte verhindert.

Auch die Bauteile, die zum Angusssystem gehören, liegen ebenfalls auf der Düsenseite (siehe Bilder 8 und 9).

Zu ihnen gehört die Angussbuchse, die in der Regel mit einem Kaltkanal-Verteilersystem verbunden ist. Falls vorhanden, wird auch der Heißkanalverteiler mit seinen Heißkanaldüsen, wie er z. B. beim Kaskadenspritzguss verwendet wird, auf der Düsenseite untergebracht. Das gesamte Spritzgießwerkzeug wird mithilfe eines austauschbaren Zentrierrings an der Maschinenaufspannplatte befestigt. Durch diesen Zentrierring taucht während der Produktion die Düsenspitze in das Werkzeug ein. Dort wird sie gegen die Angussbuchse gepresst. Handelt es sich um ein Spritzgießwerkzeug mit höheren Werkzeugtemperaturen, so wird vor der Aufspannplatte zusätzlich eine Isolierplatte angebracht, die den Wärmeaustausch zur maschinenseitigen Aufspannplatte verhindert.

In der Auswerferseite befinden sich bei einem Spritzgießwerkzeug die Auswerferelemente sowie die formgebenden Kerne und Einsätze, die auch als Kavitäten bezeichnet werden (siehe Bilder 8 und 9). Wird das Werkzeug geöffnet, dann verleibt das Spritzteil in der Regel in der Auswerferseite.

Je nach Schwierigkeit der Entformung (also des Auswerfens des Spritzteils aus dem Werkzeug) kommen unterschiedliche Auswurfeinrichtungen zum Einsatz. Es ist daher notwendig, bereits bei der Planung des Spritzteils festzulegen, welche Art der Entformung später im Produktionsprozess notwendig wird. Unter anderem stehen hier die folgenden Varianten zur Verfügung:

- Spritzgießteile ohne Hinterschnitt können abgestreift oder abgezogen sowie mit Auswerferstiften entformt werden.

- Bei Spritzgießteilen mit Hinterschnitt wird die Entformung mithilfe von Schiebern oder Backen vorgenommen.

- Haben Spritzgießteile ein Innen- oder Außengewinde, ist eine Zwangsentformung, eine Entformung mit Einfallkernen oder die Entformung mit drehenden Kernen bzw. Zahnstangen möglich.

Bild folgt.

Bild 8: Schnitt durch ein Spritzgießwerkzeug (links: Auswerferseite, rechts: Düsenseite)

Quelle:

Bild folgt.

Bild 9: Entformung aus dem Werkzeug mit Auswerfern

Quelle: