Verfahrensbeschreibung

Beim Heizelement- Stumpfschweißen werden die Stirnseiten der Kunststoffrohre (Spitzenden) mittels einem Heizelement (Schweißspiegel) auf Schweißtemperatur gebracht und die somit plastifizierten Fügeflächen – nach Entfernung des Heizelements – unter definiertem Druck zusammengefügt.

Schweißnahtvorbereitung

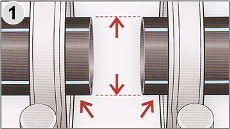

Die Stirnseiten der Kunststoffrohre sind vor dem Einspannen in die Schweißmaschine axial auszurichten (siehe Bild 1).

Die Längsbeweglichkeit des anzuschweißendes Kunststoffrohres ist durch geeignete Maßnahmen, wie z. B. durch verstellbare Rollenblöcke, zu gewährleisten.

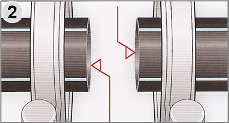

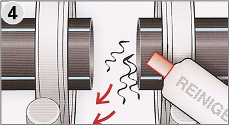

Die zu verbindenden Fügeflächen sind zunächst im eingespannten Zustand mit einem Planhobel spangebend zu bearbeiten (Planhobeln). Kunststoffspäne sind aus dem Fügebereich vollständig zu entfernen und mit Reinigungsflüssigkeit zu reinigen. Keinesfalls dürfen die bearbeiteten Fügeflächen mit den Händen berührt werden.

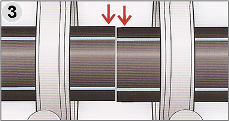

Nach dem Bearbeiten ist die Planparallelität zu kontrollieren. Der verbleibende Spalt darf einen definierten Wert (siehe Tabelle 2) nicht überschreiten. Gleichzeitig ist zu überprüfen, ob der Versatz der Rohrenden kleiner als 10 % der Rohrwanddicke ist. Gegebenfalls sind die Wanddicken im Schweißnahtbereich spangebend anzugleichen.

Bild 1: Einspannen der Kunststoffrohre in die Schweißmaschine

Quelle: Aliaxis Deutschland GmbH, Mannheim

| Rohrdurchmesser da (mm) | Maximale Spaltbreite vor dem Schweißen |

| ≤ 355 mm | 0,5 mm |

| 400 mm bis < 630 mm | 1 mm |

| 630 mm bis < 800 mm | 1,3 mm |

| 800 mm bis ≤ 1.000 mm | 1,5 mm |

| > 1.000 mm | 2,0 mm |

Tabelle: Maximale Spaltbreite vor dem Schweißen

Schweißung

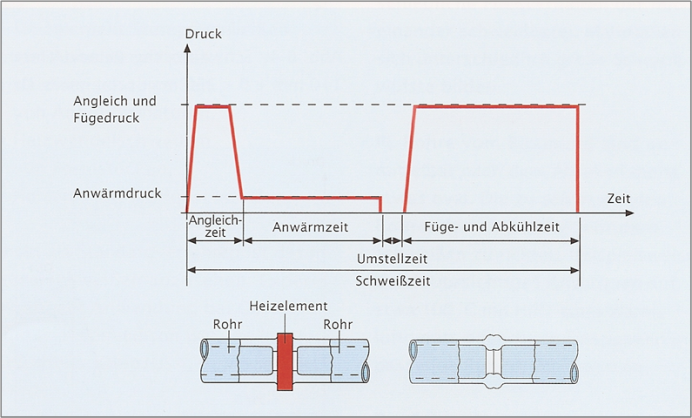

Das auf Schweißtemperatur erwärmte Heizelement wird zwischen die zu schweißenden Teile gebracht und die Verbindungsflächen mit dem richtigen Angleichdruck am Heizelement beidseitig angepresst. Die Temperaturkontrolle erfolgt mit einem schnellanzeigenden Oberflächen-Temperatur-Messgerät.

|

|

|

|

Bild 2.1: Einspannen und Ausrichten der Kunststoffrohre |

Bild 2.2: Planhobeln der Stirnseiten |

Bild 2.3: Sichtprüfung auf Versatz und Spaltbreite |

|

|

|

|

Bild 2.4: Späne aus dem Fügebereich entfernen und reinigen |

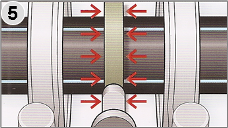

Bild 2.5: Angleichen und Durchwärmen |

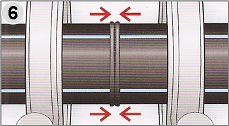

Bild 2.6: Umstellen, Fügen und Abkühlen unter Fügedruck |

Bilder 2.1 - 2.6: Grafische Darstellung der einzelnen Verfahrensschritte beim HS-Schweißverfahren

Quelle: GERODUR MPM Kunststoffverarbeitung GmbH & Co,.KG, Neustadt

| Rohrwerkstoff 1 | Rohrwerkstoff 2 | Heizelement-Stumpfschweißen (HS) * | Heizwendel- Schweißen (HM) |

|

PA 12 |

PA 12 |

+ | + |

|

PE-LD (PE 63) |

PE-LD (PE 63) |

- (nur Hausanschlussbereich) |

+ |

|

PE-LD (PE 63) |

PE-HD (PE 100) |

- | + |

|

PE 80 |

PE 80 |

+ | + |

|

PE 80 |

PE 100 |

+ | + |

|

PE 100 |

PE 100 |

+ | + |

|

PE-Xa |

PE 80 |

- | + |

|

PE-Xa |

PE 100 |

- | + |

|

PE-Xa |

PE-Xa |

- | + |

*: ausschließlich Rohre mit identischer Wanddicke (SDR) schweißbar

Tabelle: Einsatz des Heizelement-Stumpfschweißverfahrens (HS) und des Heizwendel-Schweißverfahrens (HM) für unterschiedliche Kunststoffe

Quelle: Aliaxis Deutschland GmbH, Mannheim

Hinweis: Aufgrund der Größe der Tabelle wird Ihnen hier nur ein Ausschnitt der Daten angezeigt. Die vollständige Tabelle können Sie sich durch anklicken des Links anzeigen lassen.

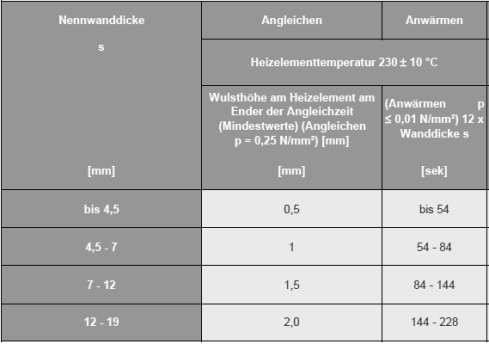

Tabelle: Richtwerte für das Heizelementstumpfschweißen von Rohren und Formstücken aus PA 12 bei einer Außentemperatur von etwa 20°C und mäßiger Luftbewegung (Zwischenwerte sind zu innterpolieren)

Quelle: Evonik Resource Efficiency GmbH, Marl

Bild 3: Heizelement-Stumpfschweißung PA 12 Gasrohr mit PA 12 Stahlübergang

Quelle: Evonik Resource Efficiency GmbH, Marl

Bild 4: Heizelement-Stumpfschweißung von zwei PA 12 Gasrohren

Quelle: Evonik Resource Efficiency GmbH, Marl

Bild 5: Zeitlicher Ablauf eines Schweißzyklus beim Heizelement-Stumpfschweißen mit den entsprechenden Druckstufen nach DVS 2207-1

Quelle: LyondellBasell, Frankfurt/M.

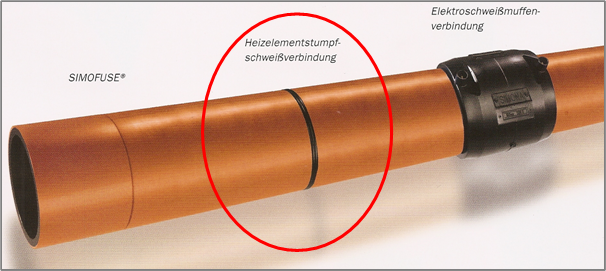

Bild 6: Außenansicht der fest verschweißten Rohrenden mittels unterschiedlicher Schweißverfharen (von li. nach re.: SIMOFUSE-Elektroschweißverfahren - Heizelement-Stumpfschweißverfahren - Heizwendel-Schweißverfahren)

Quelle: SIMONA AG, Kirn