Verfahrensbeschreibung

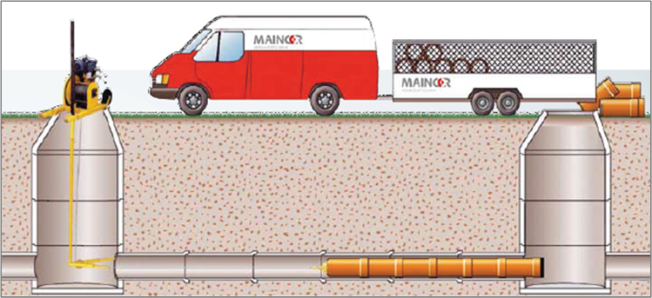

Grundsätzlich ergeben sich 3 Möglichkeiten des Rohreinbaus:

- Von Schachtbauwerk zu Schachtbauwerk bis ca. DN 300

- Von Grube zu Schachtbauwerk (Rohreinbau aus dem Schachtbauwerk) bis DN 300, Schachtbauwerk zu Grube bis DN 400

- Von Grube zu Grube (Einbau Kurzrohren aus Gruben) bis DN 600.

Die Wahl der Vorgehensweise ist dabei von einigen Randbedingungen wie Schachtgeometrie, Tiefenlage der Schächte, Art- und Ausbildung der Schäden sowie der Nennweite und Material des Altrohres abhängig.

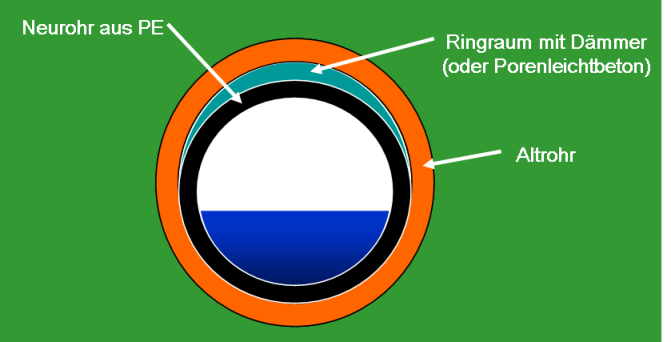

Bei diesem Verfahren kommen genormte, gütegesicherte Kunststoffrohrsysteme zum Einsatz, die in Fixlängen (0,5 m bis 1,0 m) mit einer längskraftschlüssigen Dichtung geliefert werden. Die Kunststoffrohre besitzen eine längskraftschlüssige Verbindung. Die einzelnen Rohrmodule (Kurzrohre) werden über den Einstiegsschacht (i. a. R. Schachtbauwerk mit mind. LW 1000 mm) eingebracht und dann mittels eines hydraulischen Stempels oder einer Seilwinde in das Altrohr eingezogen. Nach erfolgtem Einziehvorgang wird der verbleibende Raum zwischen Altrohr Innenedurchmesser und Neurohr-Außendurchmesser mit Dämmer oder Porenleichtbeton verfüllt. Die längskraftschlüssige Verbindung der Module wird herstellerspezifisch im Schacht oder in der Grube hergestellt. Das Kurzrohr-Lining-Verfahren ermöglicht mit einer entsprechenden Technik die geschlossene Anbindung von Seiteneinläufen während des Sanierungsvorganges.

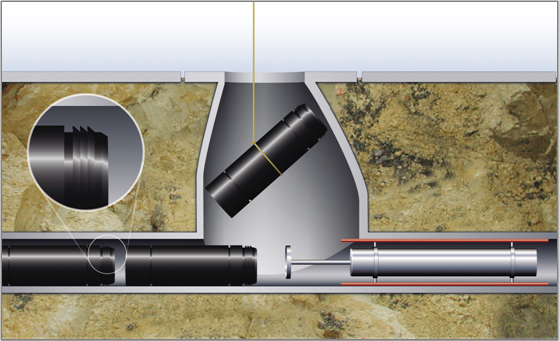

Die Kurzrohre werden über einen Schacht eingebracht und im Gerinne über Steckverbindungen mit dem jeweils vorangehenden Rohr formschlüssig verbunden.Nach Ansetzen des neuen Kurzrohres wird der vorhandene Rohrstrang mit Hilfe eines endseitig aufgesetzten Zugtellers von einer Winde in den Kanal (oder mittels einem hydraulischem Stempels) eingezogen.

Bilder 1 + 2: Verfahrensprinzip beim Kurzrohr-Lining (mit Ringraum) - Einzug von Kurzrohren von Schacht zu Schacht/Grube durch hydraulischen Stempel / durch Seilwinde

Quelle: egeplast Werner Strumann GmbH & Co.KG, Greven und Maincor AG, Kretzgau

| Verfahrensschritte | Beschreibung |

| 1. Einbau des Kurzrohres |

Die Kurzrohre werden über einen Schacht eingebracht und im Gerinne über Steckverbindungen mit dem jeweils vorangehenden Rohr formschlüssig verbunden.

|

| 2. Montage des Zugtellers | Nach Ansetzen des neuen Kurzrohres wird der vorhandene Rohrstrang mit Hilfe eines endseitig aufgesetzten Zugtellers von einer Winde in den Kanal (oder mittels einem hydraulischem Stempels) eingezogen. |

| 3. Lösen des Zugtellers | Ist der Liner um eine Rohrlänge bündig bis zur Schachtwand eingezogen, wird der Zugteller gelöst. Wiederholung der vorherigen Schritte bis der Liner im Zielschacht erscheint. |

| 4. Anschlüsse erneuern | Die über Kopflöcher freigelegten Seitenanschlüsse werden mit geeigneten Formstücken (Anschlusssättel) an den Rohrstrang angeschlossen. |

| 5. Verdämmen des Ringraums | Die Enden des Lining-Rohrstranges werden in Start- und Zielschacht abgedichtet und der Ringraum zwischen Alt- und Neurohr mit einem Dämmer verfüllt. Der Liner wird zuvor geflutet, um ein Aufschwimmen zu verhindern. |

Bild 3: Kurzrohr-Lining mit GFK-Kurzrohr DN 400 mit KeyLock-Kupplung

Quelle: Amiblu Germany GmbH, Mochau